- ホームページ

- >

- 製品

- >

- 板金溶接

- >

- 火花を超えて:当社の板金溶接サービスで永続的な絆を実現

- >

となると板金溶接お客様は単なるベンダーを探しているのではなく、溶接品質が何よりも重要であることを理解しているパートナーを求めています。私たちは、溶接における卓越性は、材料への深い敬意と、プロセスの完全性への揺るぎないコミットメントの上に築かれると信じています。

材料の相乗効果 - 完璧な溶接の基礎:溶接の強度は、その背後にある理解によって決まることを私たちは知っています。これは材料そのものから始まります。お客様の製品知識からもわかるように、私たちはワークピースの材料特性、厚さ、形状、動作条件といった要素に基づき、適切な溶接プロセスと材料(溶接棒、ワイヤー、シールドガスなど)を慎重に選択します。これは単なる偶然の選択ではありません。溶接材料の化学組成がワークピースの材料と正確に一致することを保証し、それによって溶接継ぎ目の機械的特性と化学組成が設計上の期待を満たすことを保証するというコミットメントです。例えば、ステンレス鋼を扱う場合板金ステンレス鋼の母材と類似した組成の溶接ワイヤが選択され、適切な純度のアルゴンがシールドガスとして使用されることを確信できます。なぜこのような仕様なのでしょうか?それは、溶接継ぎ目の酸化と腐食を効果的に防ぐためです。この綿密なアプローチは、堅牢な炭素鋼、反応性の高いアルミニウム合金、または特殊な高強度鋼を扱う場合でも適用されます。板金。

洞察力をもって応用されるテクニックのツールボックス:あなたのデザインは多様であり、私たちのデザインも多様です板金溶接ツールキット。私たちは単一の手法に限定されません。私たちの専門知識は多岐にわたります。

手動金属アーク溶接(スマウ): 特に複雑な形状、単品生産、小ロット生産において、その汎用性が評価されています。

ガスシールドアーク溶接: 高効率を含む 二酸化炭素₂ガスシールドアーク溶接 (低炭素鋼、低合金鋼に最適...特に中厚・薄板に最適)と精度 アルゴンアーク溶接(TIGおよびMIG)TIG溶接は、溶接品質の要件が非常に高いステンレス鋼、非鉄金属(アルミニウム、銅、チタン、およびそれらの合金など)に最適です。一方、MIG溶接は、薄板の高速溶接や中厚板の多層溶接に優れています。

抵抗溶接(スポット&シーム) 自動車のボディや電気筐体などの薄板構造の大量生産に最適な主力製品です。

レーザー溶接: 特に薄板材料や微細部品の溶接精度、速度、品質要件が非常に高い場合に適しています。

プラズマアーク溶接: ステンレス鋼、ニッケル基合金、チタンなどの材料に高いエネルギー密度を提供し、熱影響部が小さい優れた溶接品質を保証します。

スタッド溶接: ねじ留め具を効果的に取り付ける方法 板金 下穴あけなしの部品。

私たちのDNA:品質管理への妥協のない姿勢:私たちは、優れた溶接は、あらゆる工程における細部への徹底した配慮の賜物だと信じています。最終的な見た目だけでなく、接合部の根底にある完全性こそが重要なのです。

白紙の状態から始める – 準備が鍵: 私たちは毎日 板金溶接 "ワークピース表面の包括的かつ徹底的な洗浄を伴うプロジェクト。なぜ? "油、錆、酸化スケール、水分、その他の不純物などの汚染物質は、多孔性、ひび割れ、スラグの混入などの欠陥につながる可能性があるためです。"反応性の高い 板金 アルミニウム合金などの金属の場合、再酸化を防ぐために表面洗浄後できるだけ早く溶接するというベストプラクティスに従います。

精密なフィットアップ – 成功への準備: 単一のアークが点火される前に、私たちは厳格なワークピース組み立て精度を確保します。つまり、接合部のギャップとずれは溶接プロセスの仕様要件を満たす必要があります。ギャップが大きすぎると、溶接フィラーの増加、溶接変形の悪化、さらには溶け込み不足などの重大な欠陥につながる可能性があります。

アークをマスターする - 進行中の警戒: 期間中 板金溶接 熟練した技術者は、単なるオペレーターではなく、まさに職人です。材料特性、板厚、溶接姿勢などの実際の状況に応じて、電流、電圧、溶接速度、ガス流量などの溶接パラメータをリアルタイムで柔軟に調整します。例えば、手動アーク溶接では、溶接シームが伸びて電極が消耗するとアーク長が変化する可能性があるため、均一な溶け込みと幅を確保するために、溶接電流と電極角度を適時適切に調整する必要があります。ガスシールド溶接では、シールドガスの流量と純度を厳密に管理し、ガス供給不足や不純なガスによる酸化や気孔欠陥を防止します。

熱を制御する - 変形制御戦略: 熱は、ストレスや潜在的な歪みを引き起こすことが知られています。 板金そのため、複雑な組立では、溶接の順序を科学的かつ合理的に調整します。これには、対称溶接、セグメントリバース溶接、スキップ溶接などの技術がしばしば含まれ、ワークピースの均一な加熱を確保し、溶接応力と変形を最小限に抑えます。例えば、長方形の溶接をする場合、 板金 フレームの場合、まず2つの斜めの継ぎ目を溶接し、次に他の2つを、各継ぎ目にセグメント化された逆溶接法を使用して溶接します。

表面を超えて - 検証と妥当性確認: 当社の品質への取り組みは、アークが消えても終わりません。溶接が完了したら、溶接スパッタとスラグはすぐに清掃されます。溶接シームの徹底した目視検査によって、寸法 (幅、補強、脚のサイズなど) と表面の欠陥がチェックされます。重要な用途では、X 線、超音波、磁性粒子、浸透探傷検査などの適切な非破壊検査 (非破壊検査) 方法を採用しています。また、冷却プロセス中に遅延割れが発生する可能性があるため、結果の精度と信頼性を確保するには、溶接後の適切なタイミングで 非破壊検査 を実行する必要があることを理解しています。必要に応じて、溶接金属の微細構造を最適化し、溶接応力を除去し、ワークピースの寸法安定性と耐食性を向上させるために、溶接後熱処理 (PWHT) (焼鈍、焼き戻し、焼きならしなど) を細心の注意を払って適用します。

投資を検討しているなら板金溶接サービスに関するご質問には、明確で分かりやすい回答が必要です。豊富な経験とお客様の製品知識に基づいた原則に基づき、よくあるご質問への対応方法を以下にご紹介します。

Q1: 特定の板金部品に適した溶接プロセスを選択するにはどうすればよいでしょうか?A: 非常に慎重なプロセスです。私たちは単に既成概念にとらわれず、まず板金部品自体、つまりその材料特性、厚さ、形状など、知識ベースで強調されている点について検討します。次に、重要な点として、期待される動作条件を考慮します。この部品はどうなるでしょうか?する最終的な用途ではどうでしょうか?例えば、TIG溶接は、ステンレス鋼の美観が重要な溶接や、アルミニウムの高強度接合を実現するためによく使用されます。板金なぜなら、前述のように、非常に高い溶接品質と正確な入熱制御を必要とするワークピースには理想的だからです。逆に、二酸化炭素₂溶接は比較的低コストで溶接速度が速いため、多くの炭素鋼の溶接に有力な選択肢となります。板金構造。

Q2: 気孔や割れといった溶接欠陥は大きな懸念事項です。これらを防ぐために、具体的にどのような対策を講じていますか?A: 欠陥を防ぐ板金溶接が基本です。まず、徹底した表面洗浄を行い、油、錆、酸化スケール、水分などあらゆる痕跡を除去します。次に、ワークピースの正確な組み立てと位置決めを行います。溶接中は、溶接パラメータをリアルタイムで柔軟に調整し、溶接操作技術を厳格に遵守する溶接工のスキルが問われます。例えば、TIGやMIGなどのガスシールドプロセスでは、シールドガスの流量と純度を厳密に管理しています。不十分な、または不純度のガスシールドは、酸化や気孔欠陥の原因となることが知られています。

Q3: 特に複雑な板金アセンブリの場合、反りが心配です。どのように対応していますか?A: これは古典的な課題です板金溶接私たちは、この問題に積極的に取り組んでいます。私たちは科学的かつ合理的に溶接手順を定めています。つまり、対称溶接、分割逆溶接、スキップ溶接といった高度な技術を頻繁に採用しています。あなたの知識ベースには、実例が示されています。長方形の溶接をする場合、板金フレームの場合、まず2つの斜めの継ぎ目を溶接し、次に他の2つの継ぎ目を、各継ぎ目にセグメント化された逆溶接法を使用して溶接します。これにより、均一な加熱が確保され、溶接の応力と変形が最小限に抑えられます。また、固定具、位置決めピンなどを使用し、適切な逆変形量を事前に設定することもできます。

Q4: 私のプロジェクトでは、かなり厚い板金が使われています。貴社の溶接サービスでは、どのように効果的に対応していただけますか?A: より厚い板金当社では、通常、多層マルチパス溶接技術を採用しています。これは、単に溶接材料を積み重ねるだけではありません。各層とパスの溶接パラメータを科学的かつ合理的に選択することで、層間の良好な融合を確保し、層間の未融合やスラグの混入などの欠陥を効果的に回避します。ここで重要なのは、先行する溶接層の表面にあるスラグやスパッタを速やかに除去することです。また、アーククレーター割れや接合不良を防ぐため、各溶接パスの開始位置と終了位置を一定の距離だけずらす必要があります。パス間の温度制御も、変形を管理する上で重要です。

Q5: 目に見える部分だけでなく、溶接部の内部品質について本当に自信を持てるようになるにはどうすればよいでしょうか?A: 目視検査は最初のステップに過ぎません。溶接後の洗浄と目視検査で表面の均一性と溶接寸法(溶接幅、補強、脚のサイズなど)が正しいことを確認した後、板金溶接プロトコルでは、特に重要な用途の場合、適切な非破壊検査 (非破壊検査) 方法が義務付けられています。製品知識には、X 線検査、超音波検査、磁性粒子検査、浸透探傷検査などの一般的な手法が正しくリストされています。重要なのは、非破壊検査 は溶接後の適切なタイミングで実行されることです。溶接接合部では、冷却プロセス中に遅延亀裂などの隠れた欠陥が発生する可能性があるためです。内部の問題はすべて慎重に修復され、再検査されます。

Q6: 部品は特定の材料特性を維持または達成する必要があります後溶接ですね。手伝ってもらえますか?A: そうです。猛暑が板金溶接変えることができる板金の微細構造。溶接後の接合部性能要件が高い、溶接応力が大きい、またはワークピースの材質に特別な要件がある部品には、溶接後熱処理(PWHT)を提供しています。一般的な方法には、焼鈍、焼き戻し、焼きならしなどがあります。具体的な熱処理プロセスパラメータ(加熱温度、保持時間、冷却速度など)は、科学的かつ合理的に選択され、お客様のニーズに基づいて厳格かつ正確に管理されています。板金タイプと設計により、溶接金属の微細構造が最適化され、溶接応力が排除され、ワークピースの寸法安定性と耐食性が向上します。

Q7: 貴社の溶接サービスが対応できる板金材料の範囲はどの程度ですか?A: 私たちの板金溶接幅広い能力を備えています。当社は、低炭素鋼や低合金鋼(二酸化炭素₂溶接が費用対効果の高い選択肢となる場合が多い)、あらゆる種類のステンレス鋼(通常はTIG溶接を使用し、適切な純度の水素を用いて酸化と腐食を防止)など、様々な鋼種の鋼材を定期的に取り扱っています。アルミニウム、銅、チタン、およびそれらの合金についても豊富な経験を有しており、TIG溶接やMIG溶接を頻繁に使用しています。当社の熟練度は、難溶性金属や高強度合金にも及び、プラズマアーク溶接などのプロセスが威力を発揮します。データに記載されているように、当社の基本理念は常に、溶接材料とベース鋼材の正確なマッチングです。板金最適な溶接整合性を確保するための特性"。

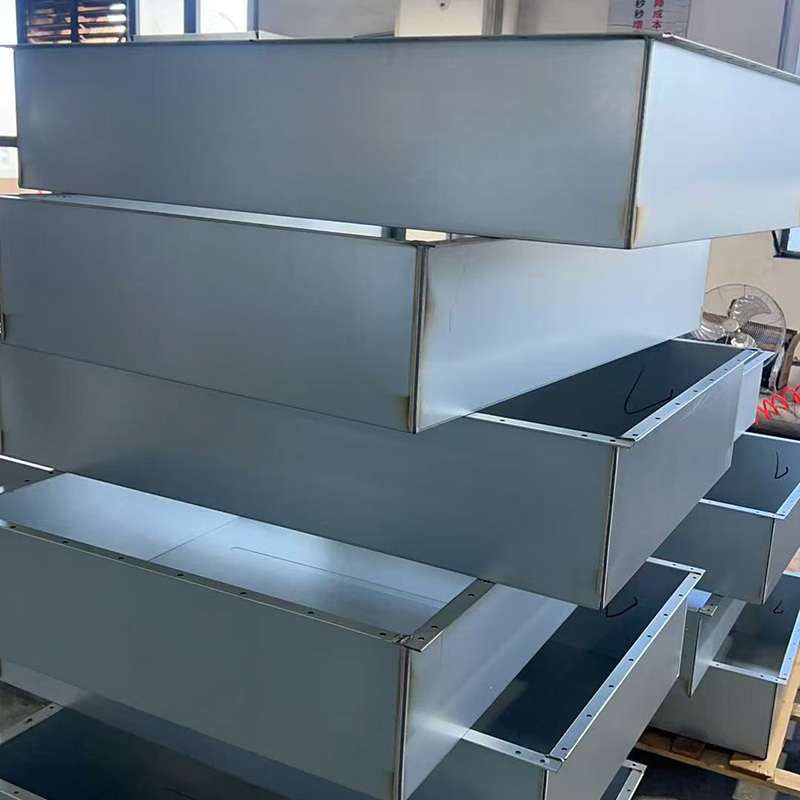

ダイナミックな分野では板金製造工程において、溶接は単なる接合ではありません。強度、耐久性、そして性能へのこだわりです。板金溶接私たちのサービスは、素材への深い理解、工程への細心の注意、そして揺るぎない品質へのこだわりの上に成り立っています。私たちは単に熱を加えるだけでなく、数十年にわたる蓄積された経験と、正しいものを作るための真の情熱を注ぎ込んでいます。複雑なものを作る場合でも、板金エンクロージャや高耐久性構造部品の場合でも、当社は同じレベルの焦点と専門知識を提供します。

私たちと提携して、あなたの板金溶接お客様のニーズに正確性、洞察力、そして人間味あふれるタッチで応え、優れたデザインを卓越した製品へと昇華させます。溶接という芸術と科学への私たちの情熱が、お客様の次のプロジェクトをどのように向上させるのか、ぜひご相談ください。

豊富な経験:板金加工製品における16年以上の経験

フォックスセン の強力な 品質管理 チームが出荷前に 100% の検査を保証します。

当社のサービスには、設計、試作、ツール作成、仕上げが含まれており、板金加工部品のニーズにワンストップで対応します。

専門的な板金生産管理 株式会社 により、製品の納期厳守が保証されます。

当社は、専門的で経験豊富な技術者チームと優れた加工設備を備えています。

自動化設備とSoftingツールは生産コストを削減し、製品の費用対効果を向上させます