産業用途では、機器を環境ハザードや機械的衝撃から保護することが不可欠です。板金製の電気機器エンクロージャは理想的なソリューションです。これらのエンクロージャは、回路基板や制御パネルなどの繊細なシステムを保護し、過酷な環境下でも中断のない動作を保証します。航空宇宙、自動車、通信などの業界では、その比類のない耐久性と適応性から、これらのエンクロージャが頼りにされています。例えば、航空宇宙分野では航空電子機器を過酷な環境から保護し、通信分野ではサーバーや通信機器を保護します。2033年までに136億米ドルの市場規模が予測されており、需要の高まりは、その信頼性と価値を裏付けています。

重要なポイント

板金製の筐体は、機器を天候や損傷から保護します。これにより、機器の安全性が高まり、寿命が長くなります。

これらのエンクロージャは、ニーズに合わせてカスタマイズ・設計できます。これにより、より効率的に機能し、さまざまな用途に適応できるようになります。

丈夫な金属製の筐体を購入すると、長期的に見て費用を節約できます。プラスチック製の筐体よりも長持ちし、修理の手間も少なくなります。

これらのエンクロージャは、NEMAやUL規格などの規格に準拠しています。これにより、厳しい環境下でも安全性と優れた動作が保証されます。

板金電気機器筐体の理解

板金エンクロージャとは何ですか?

板金製の電気機器エンクロージャは、鋼鉄やアルミニウムなどの材料で作られた保護ハウジングです。軽量でありながら堅牢で、優れた耐久性と過酷な産業環境への耐性を備えています。埃、湿気、機械的衝撃などの外的要因から繊細な部品を保護するように設計されています。高い強度と優れた電気伝導性により、産業用途に最適です。

板金筐体は、適切に接地されている限り、繊細な電子部品に対して優れた電磁シールドを提供します。そのため、通信、航空宇宙、医療機器製造などの業界では欠かせない存在となっています。

これらのエンクロージャはコスト効率にも優れ、プラスチックやグラスファイバーなどの代替品に比べて低価格で長期的な信頼性を提供します。効率的な放熱性により過熱を防ぎ、保護対象機器の寿命を延ばします。

産業用途におけるエンクロージャの重要性

エンクロージャは産業機器の安全確保において重要な役割を果たします。環境要因、機械的損傷、不正アクセスから電気部品を保護します。これにより、運用の整合性が確保され、高額な修理や交換のリスクが軽減されます。

安全性: 高品質の筐体により通電中の電気部品との偶発的な接触を防ぎ、感電や火災のリスクを軽減します。

コンプライアンス: 多くのエンクロージャは、ネマ、UL、CSA などの組織によって設定された厳格な安全基準を満たしており、産業用途に適していることが保証されています。

長寿命: エンクロージャは、機器を過酷な条件から保護することで、産業グレードのシステムの寿命を延ばすのに役立ちます。

産業における電気エンクロージャの一般的な用途

電気筐体は様々な業界で広く使用されています。その用途は、各業界の具体的な要件によって異なります。

自動車から再生可能エネルギーまで、これらのエンクロージャは産業機器の保護に不可欠です。例えば、石油・ガス業界では、安全な操業を確保するために、エンクロージャは厳格な安全基準を満たす必要があります。再生可能エネルギー業界では、太陽光発電設備や風力発電設備を環境による損傷から保護し、グリーンエネルギーソリューションの成長を支えています。

産業用途における金属筐体の利点

過酷な条件に対する耐久性と耐性

産業環境というと、極端な温度、激しい振動、水や化学物質への曝露を思い浮かべます。金属製の筐体、特にアルミニウムやスチール製の筐体は、こうした条件に非常に優れています。その耐久性により、内部の機器に悪影響を与えることなく、機械的な衝撃や環境ストレスにも耐えることができます。

試験方法によってその耐久性が確認されています。例:

これらのテストは、高品質な筐体の信頼性を浮き彫りにしています。特許取得済みのコーティングにより、腐食や紫外線に強いアルミニウム筐体も目にしました。-40℃から125℃の温度範囲で優れた性能を発揮し、ディーゼル燃料などの強力な化学物質にも耐えます。3,000時間の塩水噴霧試験にも耐える性能は、沿岸・海洋産業における長期使用に最適です。

物理的損傷および電気的危険からの保護

産業機器は、偶発的な衝撃、電圧サージ、湿気への曝露といったリスクにしばしば直面します。金属製の筐体は、繊細な電気部品をこれらの危険から保護し、最適な保護と機能性を提供します。

金属製の電気筐体が機械的衝撃に対するバリアとして機能することに気付きました。堅牢な構造により内部システムの損傷を防ぎ、中断のない動作を保証します。さらに、電磁シールド機能は機器を干渉から保護し、通信や航空宇宙などの業界では非常に重要です。

IP67またはIP68規格などの防水金属製ボックスは、過酷な環境条件に対して優れた保護性能を発揮します。埃や水の侵入を防ぐため、屋外設置にも適しています。また、通電中の電気部品への不正アクセスを防止することで、安全性を高め、感電や火災のリスクを軽減します。

カスタマイズとモジュール設計オプション

金属製筐体の際立った特徴の一つは、その適応性です。私は、カスタムメイドの板金筐体が、特定の産業ニーズに合わせてどのようにカスタマイズされるかを目の当たりにしてきました。例えば、イーベル 負荷 Centerのケーススタディは、カスタマイズによってコストが削減されることを示しています。複雑な金型を使用する代わりに、お客様は曲げ加工とレーザーカットの工程を選択しました。このアプローチにより、初期投資を最小限に抑えながら、一貫した外観を維持できました。

モジュラー設計は、金属製電子機器筐体の機能性をさらに向上させます。プレハブユニットはレイアウトを簡素化し、問題箇所の特定を容易にします。私は、モジュラー設計によって、既存のシステムを中断することなく将来の拡張が可能になることを目の当たりにしてきました。機器のニーズが時間とともに変化する業界では、この柔軟性は非常に貴重です。

明確な機能ユニットによって実現されるすっきりとした電気パネル設計は、効率性と安全性を向上させます。製造工場でも再生可能エネルギー施設でも、カスタマイズとモジュール化により、筐体は産業用途特有の要求を満たすことができます。

費用対効果と長期的な信頼性

産業投資を評価する際、費用対効果は常に重要な要素として際立っています。アルミニウムやスチールなどの金属製筐体は、その耐用年数全体にわたって優れた価値を提供します。これらの筐体の初期費用はプラスチックなどの代替品よりも高くなる可能性がありますが、長期的なメリットは初期費用をはるかに上回ります。

その主な理由の一つは耐久性です。高品質の筐体は摩耗に強く、頻繁な交換の必要性を軽減します。私は、耐久性のある素材を選択することで、多くの企業がメンテナンスコストを大幅に削減しているのを目の当たりにしてきました。例えば、過酷な環境向けに設計されたカスタムメイドの板金筐体は、最小限のメンテナンスで数十年も使用できます。この長寿命により、企業は堅牢性の低い筐体で発生するような継続的な費用を回避できます。

経済的なメリットをより深く理解するために、私はライフサイクルコスト分析(LCCA)をよく参考にします。この手法では、様々な材料の総所有コストを比較します。研究によると、スタッドフレームにEIFSなどの材料を使用すると、最初は安価に見えるかもしれませんが、時間の経過とともにメンテナンスコストが高くなることが分かっています。一方、金属製のエンクロージャーは耐久性に優れているため、修理や交換の頻度が少なく済みます。そのため、長期的にはより経済的な選択肢となります。

LCCA からの主な調査結果:

金属製の筐体は初期コストは高くなりますが、メンテナンス費用は低くなります。

初期コストが低い代替品は、頻繁に修理が必要になるため、ライフサイクルコストが高くなることがよくあります。

耐久性は全体的な支出を削減する上で重要な役割を果たします。

金属製筐体のもう一つの魅力は、性能を損なうことなく過酷な条件にも耐えられることです。例えば、耐腐食コーティングを施したアルミニウム製の筐体は、沿岸・海洋産業において非常に優れた性能を発揮します。この信頼性により、産業現場でコスト増につながるダウンタイムを最小限に抑えることができます。これらの筐体は、中断のない運用を保証することで、長期的なコスト削減に貢献します。

また、モジュール設計がコスト効率を向上させることにも気づきました。企業はシステム全体を交換することなく、これらの筐体を変化するニーズに合わせて調整できます。この柔軟性により追加投資の必要性が軽減され、要件が変動する業界にとって実用的な選択肢となります。

私の経験から言うと、高品質のエンクロージャを選ぶことは、目先の節約だけではありません。安定したパフォーマンスを提供し、運用リスクを軽減し、長期的な信頼性を確保するソリューションへの投資です。製造工場向けのスチール製エンクロージャであれ、再生可能エネルギー施設向けのカスタムメイドの板金製ボックスであれ、その経済的メリットは紛れもないものです。

金属製筐体と他の素材の比較

プラスチック筐体に対する利点

金属製の筐体とプラスチック製の筐体を比較すると、その違いは顕著です。プラスチック製の筐体は初期コストが低いため魅力的に見えるかもしれませんが、要求の厳しい産業環境では性能が不足することがよくあります。

耐熱性:金属は構造的な完全性を失うことなく、最大1000°F(約475℃)の高温に耐えます。一方、プラスチックは高熱にさらされると変形したり溶けたりすることがあります。

耐薬品性: 金属は時間の経過とともに腐食性物質に対する耐性が向上するため、石油やガスなどの産業に最適です。

導電性: 金属は熱と電気を効率的に伝導するため、効果的な伝達を必要とする用途には不可欠です。

圧力に対する強さ: 金属は莫大な圧力と力に耐え、過酷な用途でも耐久性を確保します。

経済的実現可能性: 金属加工は、少量生産の場合でもコスト効率に優れています。

経済的な比較により、金属製筐体のメリットがさらに際立ちます。プラスチック製の筐体は初期費用は低いものの、耐用年数が短く、メンテナンス費用も高いため、長期的には経済的ではありません。

ファイバーグラス製の筐体と比較した利点

ファイバーグラス製の筐体は、軽量構造や耐腐食性など、いくつかの利点を備えています。しかし、重要な分野では金属製の筐体の方が性能が優れています。

強度と耐久性: ステンレススチール製の筐体は、大きな負荷や過酷な環境にも損傷なく耐えます。

EMI 保護: 金属製の筐体が電磁干渉をブロックし、敏感な電子機器が最適なパフォーマンスを維持できるようにします。

耐熱性: 金属は極端な温度でも確実に機能するため、さまざまな産業用途に適しています。

パフォーマンス データでは、これらの違いがさらに示されています。

金属製筐体が産業グレードのニーズに最適な理由

金属製の筐体は、比類のない耐久性、耐環境性、そして保護機能により、産業グレードの用途において優れた性能を発揮します。ステンレス鋼製の筐体は、機器を汚染物質や電磁干渉から保護することで安全性を高めています。溶剤、ガソリン、その他の過酷な物質への耐性も備えているため、製造業や通信業といった業界では欠かせない存在となっています。

金属製の筐体はさまざまな頑丈な素材で提供されており、産業機器の安全性を高めます。

防水設計やヒンジ設計のオプションがあり、屋内と屋外の両方の用途に適します。

これらの保護機能は、産業環境では極めて重要な、汚染物質や外部の騒音から機器を保護します。

ネマ 4Xエンクロージャは、金属製エンクロージャの優位性を実証しています。これらのモデルは防塵性と耐水性能を備え、過酷な環境に最適です。また、耐腐食設計により、腐食性物質を扱う産業において信頼性を確保します。

私の経験では、金属製の筐体は強度、適応性、そしてコスト効率の完璧なバランスを提供します。製造工場向けのスチール製の筐体であれ、再生可能エネルギー設備向けのアルミニウム製の筐体であれ、その性能は常に産業グレードの要件を満たしています。

適切な電気エンクロージャを選択するための重要な要素

環境条件と曝露の評価

産業用途に適した筐体を選択する際には、環境条件が極めて重要な役割を果たします。私は常に、筐体が直面する可能性のある暴露リスクを評価することから始めます。極端な温度、湿度、空気の清浄度といった要因は、筐体の性能と寿命に直接影響します。例えば、沿岸地域では空気中の塩分濃度が高く腐食が促進されるため、保護コーティングを施したアルミニウムなどの素材がより良い選択肢となります。

環境アセスメント研究は、曝露リスクに関する貴重な知見を提供します。ライフサイクル分析(LCA)が、メーカーが筐体に使用する持続可能な材料を選択する上でどのように役立っているかを目の当たりにしてきました。

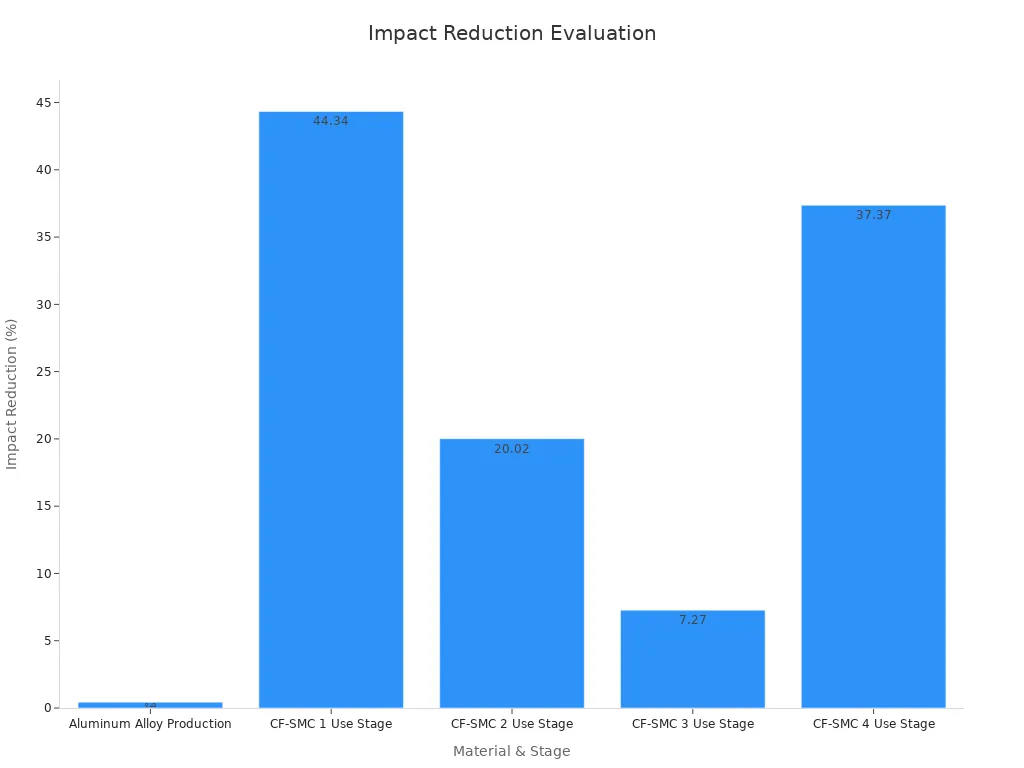

定量的な評価により、環境条件が筐体材料に与える影響がさらに明確になります。例えば、アルミニウム合金は製造段階における環境影響の低減が小さいのに対し、CF-SMCは使用段階において大幅な低減を示しています。

エンクロージャが環境の要求を満たしていることを確認するために、選択プロセスの早い段階でこれらの要素を考慮することを常に推奨します。

サイズ、形状、機器の互換性の決定

筐体のサイズと形状は、収容する機器と適合している必要があります。寸法が合わないと効率が低下し、繊細な部品が損傷することもあることに気づきました。これを防ぐため、温度、湿度、風速などの環境条件を測定しています。これらの測定値は、機器が筐体に適合しているかどうかを判断するのに役立ちます。

空気の清浄度も重要な要素です。光学式パーティクルカウンターを用いて環境の清浄度を検証し、筐体がISO規格を満たしていることを確認します。このステップは、汚染が業務に支障をきたす可能性のある医薬品や電子機器などの業界では特に重要です。

互換性に関する重要な考慮事項:

機器の寸法とレイアウト

空気の清浄度などの環境条件

メンテナンスとアップグレードのアクセシビリティ

Foxsenのモジュール式エンクロージャは、このプロセスを簡素化します。プレハブ設計によりカスタマイズが容易で、幅広い機器との互換性を確保しています。私は、これらのエンクロージャが製造工場や再生可能エネルギー施設の業務を効率化する様子を目の当たりにしてきました。

材料の選択と保護コーティング

適切なエンクロージャを選ぶ上で、材料の選択は非常に重要です。アルミニウムやスチールなどの金属は耐久性と過酷な環境への耐性を備えていますが、その性能は塗布された保護コーティングに大きく左右されます。私は、粉体塗装やクロムメッキなどのコーティングが耐腐食性と耐摩耗性を向上させることを目の当たりにしてきました。

Foxsenのエンクロージャは、長期的な信頼性を確保するために高度なコーティングを採用しています。例えば、アルミニウム製のエンクロージャは耐腐食層を備えており、海洋環境において非常に優れた性能を発揮します。そのため、石油・ガス業界など、有害な化学物質への曝露が頻繁に発生する産業に最適です。

私は常に、用途に合わせたコーティングの重要性を強調しています。原子力分野では、硬質クロムめっきが耐摩耗性のベンチマークとなっています。屋外設置の場合、粉体塗装は紫外線保護と耐久性を提供します。適切な材料とコーティングの組み合わせを選択することで、企業は筐体の寿命と効率を最大限に高めることができます。

業界標準への準拠の確保

産業用途向けの電気エンクロージャを選択する際には、業界規格への準拠が不可欠です。これらの規格は、エンクロージャが安全性、耐久性、そして性能の基準を満たすことを保証します。私は常に、厳しい環境における信頼性を保証する、公認認証を取得したエンクロージャを優先しています。

最も広く使用されている規格の一つがNEMA定格システムです。この規格は、環境ハザードからの保護能力に基づいて筐体を分類します。例えば、ネマ 1エンクロージャは基本的な屋内使用に適しており、ネマ 4/4Xモデルは過酷な屋外環境に耐える防水性と耐腐食性を備えています。一般的なNEMA定格の概要は以下のとおりです。

これらの定格を理解することで、企業は運用ニーズに合ったエンクロージャを選択できることがわかりました。例えば、ホースによる洗浄を頻繁に行う製造工場ではNEMA 4Xエンクロージャが適しており、海洋施設ではNEMA 6Pモデルが必要になる場合があります。

NEMA規格に加え、IP規格は筐体の防塵・防水性能を評価する国際標準規格です。これらの規格は2桁の数字で構成され、最初の数字は固体粒子に対する保護性能(0~6)、2番目の数字は液体に対する耐性(0~8)を示します。例えば、IP67規格の筐体は完全な防塵性能を備え、一時的な浸水にも耐えることができます。筐体が想定される特定の環境条件に対応できるよう、これらの規格を必ず確認することをお勧めします。

環境保護に加え、UL(引受人 研究所)などの安全認証も重要な役割を果たします。UL認証は、筐体が厳格な安全規制に準拠し、産業環境下で確実に機能することを証明します。UL認証を取得した筐体が、安全性が最優先される通信や航空宇宙などの業界で信頼を築いているのを私は目の当たりにしてきました。

機械的耐久性も重要な要素です。IK等級は、筐体の機械的衝撃に対する耐性を表します。IK08やIK10などの高い等級は、物理的な損傷に対する堅牢な保護を示します。これは、機器が頻繁に取り扱われたり、衝突の危険にさらされたりする産業において特に重要です。

エンクロージャを評価する際に注目すべき主な認証の概要は次のとおりです。

UL 認証: 安全規制への準拠を保証し、高いパフォーマンスを検証します。

IP 定格: ほこりや水に対する保護を示し、IP54、IP66、IP69 などの定格により、さまざまな環境での耐久性が保証されます。

ネマ 認証: エンクロージャが環境危険に対する特定の保護基準を満たしていることを確認します。

IK 評価: 機械的な衝撃に対する耐性を測定します。評価が高いほど、保護性能が高くなります。

これらの認証に重点を置くことで、私が推奨するエンクロージャが最高水準の安全性と信頼性を満たしていることを保証しています。工場フロア用のスチール製エンクロージャであれ、屋外設置用のアルミ製ボックスであれ、これらのベンチマークへの準拠は長期的なパフォーマンスと安心を保証します。

板金製の電気機器筐体は、その耐久性、適応性、そして優れた保護性能により、産業用途において優れた性能を発揮します。私は、その性能指標がプラスチックやグラスファイバーなどの代替品を常に凌駕していることを目の当たりにしてきました。

耐衝撃性:アルミニウム製の筐体はIK9等級で、大きな衝撃を受けても割れません。一方、ステンレス鋼はIK8等級で、応力を受けると割れる傾向があります。

耐食性:アルミニウムは自己修復する保護層を形成し、過酷な環境でも長寿命を実現します。ステンレス鋼の保護層の再生は遅いため、過酷な条件下では信頼性が低くなります。

熱管理: アルミニウムは、熱伝導率が低いステンレス鋼とは異なり、効率的に熱を放散し、安定した内部温度を維持します。

統計的な比較により、その利点がさらに証明されます。

環境条件とカスタマイズニーズを評価することで、企業は自社の要件を満たす産業グレードのエンクロージャを選択できます。これらのエンクロージャは比類のない信頼性を提供し、要求の厳しい環境に最適な選択肢となります。

よくある質問

板金筐体に使用される最も一般的な材料は何ですか?

アルミニウムとスチールが最も人気の選択肢として挙げられます。アルミニウムは軽量で耐久性と耐腐食性に優れています。スチール、特にステンレス鋼は優れた強度と耐衝撃性を備えています。どちらの素材も、用途に応じて産業環境で優れた性能を発揮します。

エンクロージャの適切なサイズをどのように決定すればよいですか?

私はいつも、機器の寸法を測り、配線と換気のためのスペースを考慮することから始めます。将来のアップグレードに備えて余裕を持たせておくことが不可欠です。ぴったりと収まると保護は確保されますが、過密状態は過熱やメンテナンスの問題につながる可能性があります。

板金筐体は屋外使用に適していますか?

はい、そうです。屋外用途には、粉体塗装や陽極酸化処理などの保護コーティングを施したエンクロージャをお勧めします。これらのコーティングは耐腐食性と耐候性を高めます。IP67またはNEMA 4X規格のモデルは、防塵、防水、そして厳しい天候に対する優れた保護性能を備えています。

板金筐体はカスタマイズできますか?

まさにその通りです!サイズ調整、追加の切り欠き、モジュール設計といったカスタマイズオプションを提供するメーカーと仕事をしたことがあります。これらの機能により、企業は筐体を自社のニーズに合わせてカスタマイズでき、互換性と効率性を確保できます。

安全基準への準拠をどのように確保すればよいですか?

私はいつもNEMA、IP、ULなどの認証規格を確認しています。これらの規格は、筐体が安全性と性能の基準を満たしていることを保証します。例えば、ネマ 4Xは防水性と耐腐食性を保証し、UL認証は電気安全性を検証します。