カスタムシートメタルブラケットは、お客様の特定の要件を満たすように設計された特殊な部品です。これらのブラケットは、重要な構造的サポートを提供し、様々なコンポーネントを固定し、システムの機能を強化します。産業機械用のカスタムメタルブラケットから、消費者向け製品用のシートメタルブラケットまで、これらのソリューションは比類のない精度と柔軟性を提供します。カスタマイズされた設計により、お客様のアプリケーションにシームレスに適合し、さまざまな業界で耐久性と信頼性を実現します。

重要なポイント

カスタムシートメタルブラケットは、特定のニーズに合わせて製作されます。多くの業界で優れた性能と信頼性を誇ります。

これらのブラケットは丈夫で長持ちします。ステンレス鋼やアルミニウムなどの素材は、過酷な条件にも耐えることができます。

システムに簡単にフィットするよう、様々な形状とサイズをご用意しています。これにより、材料を節約し、生産を迅速化できます。

適切な素材とデザインを選ぶことが重要です。ブラケットが重量を支え、さまざまな環境で機能するのに役立ちます。

リサイクル可能な材料の使用と省エネにより、環境に優しい生産が可能になり、環境保護に貢献します。

カスタムシートメタルブラケットのユニークな特徴

特定の用途に合わせた設計

カスタムシートメタルブラケットは、特定の用途の固有の要件を満たすように設計されています。この高度なカスタマイズにより、電子部品の固定から産業機械の構造サポートまで、ブラケットが本来の用途に完璧に適合することが保証されます。例えば、エレクトロニクス業界では、これらのブラケットは、民生用電子機器や通信システムにおける部品のアライメントと信頼性を維持する上で重要な役割を果たしています。

軍事・防衛分野では、厳格な軍事仕様に準拠した高度な製造技術と材料を用いた設計プロセスが求められます。これらのブラケットは、航空宇宙や兵器システムといった過酷な環境において、最高の性能と信頼性を発揮するように設計されています。冷間圧延鋼やアルミニウムなどの材料は、ミル-SPEC規格を満たすために一般的に使用され、過酷な条件下での耐久性と強度を確保しています。

ご存知ですか?カスタム設計は機能性を向上させるだけでなく、システム全体の効率も向上させます。航空宇宙用途では、カスタムブラケットを使用することで設置時間が40%短縮され、保持強度が15%向上することが実証されています。

耐久性と強度

耐久性は、カスタムシートメタルブラケットの真髄です。これらの部品は、過酷な環境、高荷重、そして長期間の使用にも性能を損なうことなく耐えられるよう設計されています。耐久性を確保するには、素材の選択が重要な役割を果たします。例えば、ステンレス鋼は優れた耐腐食性を備え、アルミニウムは軽量でありながら強度に優れています。

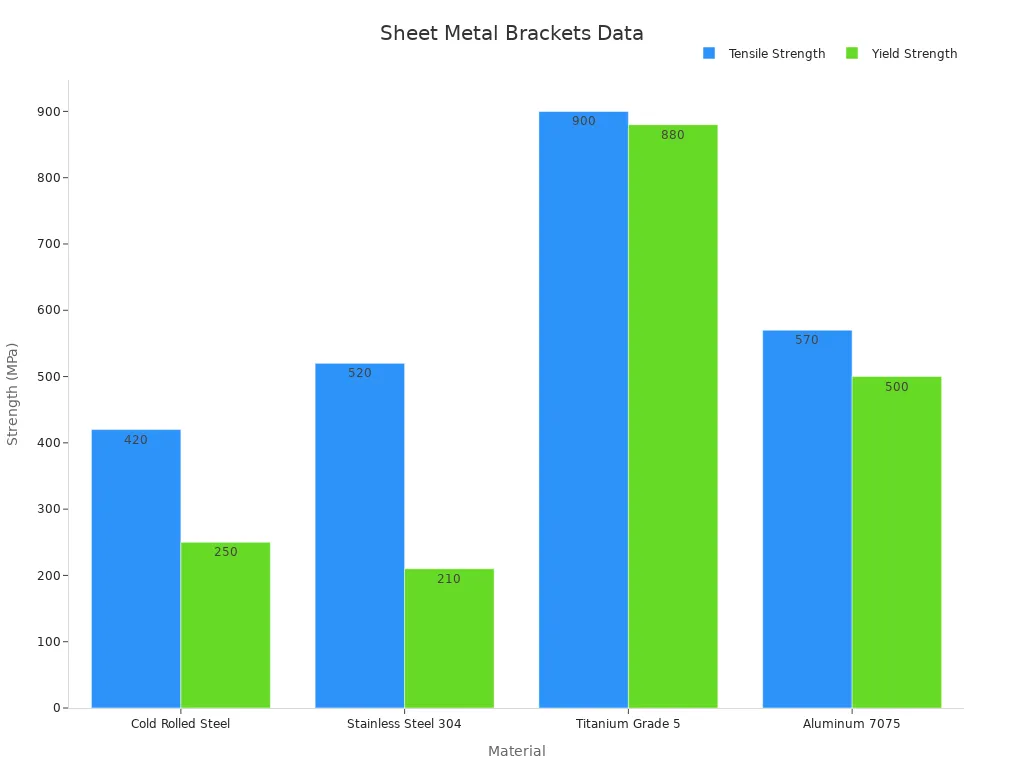

これらのブラケットの強度は、降伏強度、極限引張強度(UTS)、伸びといった指標によって定量化されることが多い。サンプル段階の調査から、以下のことが明らかになった。

これらの図は、さまざまなプロセスがブラケットの機械的特性にどのような影響を与えるかを示しており、強度と耐久性を維持するために適切の製造方法を選択することの重要性を強調しています。

多様な形状とサイズ

カスタムシートメタルブラケットの最も注目すべき特徴の一つは、その汎用性です。これらのブラケットは、様々な用途に合わせて幅広い形状とサイズで製作できます。電子機器用のコンパクトなブラケットから、建設機械用の大型で堅牢なブラケットまで、その可能性はほぼ無限です。

カスタムシートメタルブラケットは、自動車、航空宇宙、建設、電子機器などの業界で広く使用されています。

これらのデザインは特定の技術的機能に対応しており、さまざまな分野で欠かせないものとなっています。

板金機械の適応性により、カスタム部品の需要がさらに高まり、これらのブラケットの多用途性が実証されました。

この柔軟性により、メーカーは正確な仕様を満たすブラケットや取り付けプレートを作成し、既存のシステムへのシームレスな統合を実現できます。形状やサイズをカスタマイズできるため、材料の無駄が削減され、生産プロセス全体の効率が向上します。

プロのヒント: プロジェクトに適した金属ブラケットの種類を選択するときは、負荷要件、環境条件、他のコンポーネントとの互換性などの要素を考慮して、効果を最大限に高めます。

さまざまなシステムとの互換性

カスタムシートメタルブラケットは、幅広い機械システムとシームレスに統合できる優れた性能を備えています。その適応性により、航空宇宙産業から建設産業まで、様々な業界の固有のニーズに対応できます。カスタムブラケットをお選びいただくことで、システム要件に完全に適合したソリューションが得られ、性能と信頼性の両方が向上します。

システム統合のための材料の多様性

材料の選択は、さまざまなシステムとの互換性を確保する上で重要な役割を果たします。それぞれの材料は、特定の用途に適した独自の特性を備えています。一般的な材料とその主な特性を以下にまとめました。

適切な素材を選択することで、ブラケットはシステムに適合するだけでなく、システム全体の機能性も向上します。例えば、アルミニウム製ブラケットは軽量であるため航空宇宙用途に最適ですが、ステンレス鋼製ブラケットは海洋産業や化学産業などの腐食性の高い環境に適しています。

互換性のパフォーマンスメトリック

互換性を評価する際には、性能指標が貴重な情報を提供します。特に重要な要素として、耐荷重性があります。重量バランス試験と引張強度試験を実施することで、ブラケットが必要な荷重を破損なく耐えられるかどうかを確認できます。さらに、用途に合わせて材料を選定することで、システム性能を向上させることができます。

耐荷重能力: ブラケットが変形することなく意図した重量を支えることができることを保証します。

引張強度: 張力下での破損に耐えるブラケットの能力を測定します。

環境適応性: 高湿度や極端な温度などの特定の条件下でブラケットがどの程度機能するかを決定します。

これらのメトリックは、システムに最適なブラケットを特定し、長期的な信頼性と効率性を保証するのに役立ちます。

業界をまたいだシームレスな統合

カスタムシートメタルブラケットは、様々な業界で優れた互換性を発揮します。さまざまな形状、サイズ、材質に適応できるため、以下の用途に欠かせません。

航空宇宙: 軽量ブラケットにより、構造の完全性を維持しながら全体の重量が軽減されます。

自動車: 耐久性のあるブラケットは、車両の振動や重い負荷に耐えます。

構造: 堅牢なブラケットは、インフラストラクチャ プロジェクトに不可欠なサポートを提供します。

電子機器: 精密ブラケットがデバイス内の繊細な部品を固定します。

プロのヒント:カスタムシートメタルブラケットを選ぶ際は、必ず動作環境とシステム要件を考慮してください。これにより、最適なパフォーマンスと長寿命が保証されます。

互換性を優先することで、カスタム ブラケットをシステムにシームレスに統合し、機能性と効率性の両方を向上させることができます。

板金ブラケットに使用される材料

一般的な材料

ブラケットの製造に使用する材料を選ぶ際には、幅広い選択肢があり、それぞれが特定の用途に適した独自の特性を備えています。一般的な材料には、アルミニウム、ステンレス鋼、炭素鋼などがあります。アルミニウムは軽量で耐腐食性に優れているため、航空宇宙産業や自動車産業に最適です。ステンレス鋼は優れた耐久性と過酷な環境への耐性を備えているため、海洋産業や化学用途に適しています。炭素鋼は高い強度とコスト効率を備えているため、過酷な産業用途に適しています。

真鍮やチタンといった他の素材は、特殊なニーズに対応します。真鍮は美観と長寿命を兼ね備え、チタンは高温・高応力環境下での使用に優れています。これらの素材を使用することで、お客様の金属ブラケットは多様な業界や用途のニーズを満たすことができます。

材料選択に影響を与える要因

ブラケットの製造に適した材料を選択するには、いくつかの要素を評価する必要があります。耐荷重性や耐腐食性といった性能要件は非常に重要です。例えば、ステンレス鋼は湿度の高い環境や化学物質にさらされる環境に最適ですが、アルミニウムは軽量な用途に適しています。

製造プロセスも材料選定に影響を与えます。合金鋼、アルミニウム合金、チタンなど、レーザー切断に適した材料は、迅速な納品と安定した品質といった利点があります。レーザー切断は熱影響部を最小限に抑え、耐腐食性を維持するため、板金ブラケットの信頼性の高い性能を保証します。

コストも選択の決め手となります。アルミニウムは軽量設計であれば手頃な価格ですが、優れた強度と耐久性が求められる用途ではチタンが必要になる場合があります。これらの要素をバランスよく考慮することで、機能性と予算の両方のニーズを満たすブラケットをお選びいただけます。

材料選択における環境配慮

ブラケットの製造には、環境要因が材料の選択に大きく影響します。腐食性の高い環境では、経年劣化に強いステンレス鋼や真鍮などの材料が求められます。屋外用途では、アルミニウムが優れた耐錆性を備え、長期的な耐久性を確保します。

持続可能性も重要な考慮事項です。アルミニウムやスチールなどのリサイクル可能な素材は、環境への影響を軽減し、環境に優しい製造方法と一致しています。持続可能な選択肢を優先することで、廃棄物の削減と環境に優しい生産方法の促進に貢献できます。

極端な温度も材料の選択に影響を与えます。チタンとステンレス鋼は高温下でも優れた性能を発揮しますが、アルミニウムは低温下でも強度を維持します。環境条件に適応する材料を選択することで、板金ブラケットはあらゆる環境下で高い信頼性を維持できます。

板金加工プロセス

切断技術

切断は板金加工の最初のステップであり、原材料を正確な寸法に成形します。プロジェクトの要件に応じて、さまざまな切断方法から選択できます。レーザー切断とプラズマ切断は、最も効率的な技術の一つです。これらの方法は、優れた速度と精度を実現し、試作から大量生産まで、あらゆる用途に最適です。

レーザー切断は、集束した光線を用いて材料を極めて正確に切断します。この技術は廃棄物を最小限に抑え、きれいな切断面を確保するため、追加仕上げの必要性を軽減します。一方、プラズマ切断はイオン化ガスを用いて鋼やアルミニウムなどの厚い材料を切断します。どちらの方法も柔軟性が高く、航空宇宙産業や自動車産業などの高品質な部品を製造できます。

ヒント: 切断方法を選択するときは、最良の結果を得るために、材料の種類、厚さ、必要な精度レベルを考慮してください。

成形方法

成形は、平らな板金を3次元形状に変形させるプロセスです。このプロセスでは、特定の設計要件を満たすために、材料を曲げたり、圧延したり、打ち抜いたりします。成形方法を用いることで、材料の完全性を損なうことなく、複雑な形状を作り出すことができます。

曲げ加工は最も一般的な成形技術の一つです。プレスブレーキを用いて金属を正確な角度に曲げます。もう一つの一般的な方法は、圧延加工で材料を円筒形または曲面状に成形することです。大量生産でよく使用されるスタンピング加工では、金属を金型に押し付けて複雑なデザインを作り出します。これらの方法は汎用性が高く、自動車部品から建築用ブラケットまで、板金加工の様々な用途向けの部品を製造できます。

接合および仕上げ工程

接合と仕上げ工程は、部品の組み立てと仕上げを行うことで製造サイクルを完了させます。溶接、リベット接合、接着接合は一般的な接合方法です。溶接は強固で永続的な接合を実現し、リベット接合は分解が必要となる部品に機械的なソリューションを提供します。接着接合は、軽量アプリケーションにおいて、美しくシームレスな仕上がりを実現します。

仕上げ工程は、板金製品の外観と耐久性を向上させます。粉体塗装、陽極酸化処理、研磨といった技術は、表面を腐食や摩耗から保護します。例えば、アルミニウム製ブラケットに陽極酸化処理を施すことで、環境要因に対する耐性が向上し、長期的な性能が確保されます。これらの工程は、機能性を向上させるだけでなく、最終製品の美観にも寄与します。

プロのヒント: 常に、製品の動作環境と使用目的に合った仕上げ手法を選択してください。

板金ブラケットの用途

カスタムシートメタルブラケットは、様々な業界で重要な役割を果たし、部品の取り付け、固定、支持のためのカスタマイズされたソリューションを提供します。その汎用性と信頼性により、多様な用途に欠かせない存在となっています。

自動車産業

自動車業界では、車両の構造的完全性と機能性を確保するために、カスタムメイドの板金ブラケットが不可欠です。これらのブラケットと取り付けプレートは、自動車のボディパネルの固定から、電気自動車やハイブリッド車の重要部品の支持まで、幅広い用途に使用されています。

精密エンジニアリング: 自動車メーカーは、現代の車両設計の厳しい要件を満たすために、高い寸法精度を備えたブラケットを要求しています。

軽量素材: アルミニウム ブラケットにより車両全体の重量が軽減され、燃費と性能が向上します。

耐腐食性: ステンレススチール製のブラケットは湿気や道路の塩分への暴露に耐え、長期間にわたる耐久性を保証します。

電気自動車への注目が高まるにつれ、カスタムブラケットの需要がさらに高まっています。これらの部品は、バッテリーエンクロージャー、配線システム、その他の重要な要素を支え、安全性と信頼性を向上させます。

注: 自動車業界では、電気自動車やハイブリッド車の進化するニーズを満たすために精密に設計されたブラケットに大きく依存しており、最適なパフォーマンスと安全性を確保しています。

航空宇宙および防衛

カスタムシートメタルブラケットは、航空宇宙および防衛用途に不可欠です。高温や振動といった過酷な条件にも耐えられるため、重要なシステムに最適です。

これらのブラケットは、航空機構造、衛星システム、防衛機器などに使用されています。軽量特性によりシステム全体の重量を軽減するとともに、高い強度により過酷な環境下でも信頼性を確保します。

専門的な生産: 航空宇宙用ブラケットは、高精度とカスタマイズを実現するために高度な技術を使用して製造されています。

過酷な条件: これらのブラケットは過酷な条件下でも確実に動作し、重要なシステムの安全性と機能性を確保します。

ヒント:エンジニアは、ブラケットが荷重を安全に支えられることを確認するために安全係数(SF)を使用します。航空宇宙用途では、破損リスクを最小限に抑えるため、SF値は通常2.5~3の範囲です。

エレクトロニクスとテクノロジー

エレクトロニクス業界において、カスタムメイドの板金ブラケットは、繊細な部品や筐体を支える重要な役割を担っています。その精度と柔軟性により、民生用電子機器、通信機器、医療機器などの用途に最適です。

コンパクトな設計: ブラケットは狭いスペースに収まるように調整されており、電子機器へのシームレスな統合を保証します。

シートメタルエンクロージャ: これらのブラケットはエンクロージャを固定し、敏感なコンポーネントを環境要因から保護します。

高精度: 医療機器では、患者の安全と信頼性を確保するために、非常に高精度のブラケットが必要です。

カスタムブラケットは、回路基板の取り付け、配線システムの固定、ディスプレイの支持においても重要な役割を果たします。その汎用性により、メーカーは特定の技術要件を満たす設計を作成し、電子システムの機能性を向上させることができます。

ご存知ですか?医療機器業界では、高精度と信頼性を確保するためにカスタムブラケットを活用しており、患者の安全と医療機器業界の成長に貢献しています。

建設とインフラ

カスタムシートメタルブラケットは、建設プロジェクトにおいて重要な役割を果たし、構造部材の取り付け、固定、支持のためのカスタマイズされたソリューションを提供します。その適応性により、住宅から大規模な産業施設に至るまで、現代のインフラの独自のニーズに確実に対応します。

強化された構造性能

カスタムブラケットは、建築システムの構造的完全性を向上させるのに役立ちます。これらのブラケットは、梁、パネル、および固定具をしっかりと支え、変動する荷重下でも安定性を確保します。例えば、ステンレス鋼製ブラケットは耐腐食性に優れているため、湿気や汚染物質にさらされる屋外用途に最適です。一方、アルミニウム製ブラケットは軽量なソリューションを提供し、強度を損なうことなく構造全体の重量を軽減します。

建設アプリケーションにおけるケーススタディ

建設現場におけるカスタムシートメタルブラケットのメリットは、実際のケーススタディによって実証されています。以下の事例は、多様なプロジェクトにおけるその汎用性と性能の高さを示しています。

これらの例は、カスタムブラケットが建設プロジェクトにおける機能性と美観の両方をどのように向上させるかを示しています。照明システム用ブラケットでも構造サポート用ブラケットでも、カスタマイズされた設計により、インフラへのシームレスな統合が保証されます。

アプリケーションをまたぐ汎用性

カスタムシートメタルブラケットは、幅広い建設ニーズに対応します。HVACシステムの取り付け、電気配線の固定、建築構造物のサポートなど、様々な用途にご利用いただけます。精密なエンジニアリングにより、既存システムとの互換性を確保し、設置時間とコストを削減します。

ヒント: 建設用のブラケットを選択するときは、耐久性と効率を最大限に高めるために、環境条件と負荷要件に適合する材料を優先します。

再生可能エネルギーシステム

再生可能エネルギーシステムには、耐久性、精度、そして環境適応性を兼ね備えた部品が求められます。カスタムメイドの板金ブラケットはこれらの要件を満たし、太陽光パネル、風力タービン、その他の再生可能エネルギー機器の取り付けに信頼性の高いソリューションを提供します。

太陽エネルギーに最適化

太陽光パネルの設置には、カスタムブラケットが大きなメリットをもたらします。これらのブラケットは、屋根、地上アレイ、または追跡システムへの確実な設置を可能にします。特にアルミ製ブラケットは、軽量で耐腐食性に優れているため、屋外環境における長期的な性能を保証します。

風力タービンの用途

風力タービンには、強風や温度変動といった過酷な条件に耐えられるブラケットが必要です。ステンレス鋼製ブラケットは、タービン部品を支えるために必要な強度と耐久性を備え、これらの用途に最適です。また、耐腐食性も備えているため、沿岸部や洋上への設置においても信頼性を確保します。

持続可能性と環境に優しいデザイン

カスタムシートメタルブラケットは、持続可能性の原則に沿っています。多くのメーカーは、アルミニウムやスチールなどのリサイクル可能な素材を使用することで、環境への影響を軽減しています。さらに、これらのブラケットは最適な配置と安定性を確保することで再生可能エネルギーシステムの効率向上に貢献し、エネルギー出力を向上させます。

ご存知ですか? 適切に設計されたブラケットは、太陽光パネルと太陽の向きを一定に保ち、パネルの効率を高め、エネルギー生産量を最大 15% 増加させます。

再生可能エネルギーアプリケーションにおける汎用性

カスタムブラケットは、地熱発電所や水力発電所など、様々な再生可能エネルギーシステムに使用できます。その適応性により、配管システムの固定から構造フレームの支持まで、各用途の特定の要件を満たすことができます。

プロのヒント: 再生可能エネルギー システム用のブラケットを設計するときは、長期的な信頼性を確保するために、風荷重、極端な温度、耐腐食性などの要素を考慮してください。

カスタムシートメタルブラケットの設計原則

耐荷重に関する考慮事項

効果的なカスタム板金ブラケットを設計するには、耐荷重要件を理解することが不可欠です。ブラケットが変形や破損を起こすことなく、想定された重量に耐えられることを確認する必要があります。材料の厚さ、形状、降伏強度や引張強度といった特性は、ブラケットの性能に直接影響します。例えば、材料が厚いほど耐荷重性は向上し、三角形や曲線形状は応力をより効率的に分散させます。

特定の用途向けに設計する場合は、荷重を支えるために必要な断面積を計算する必要があります。例えば、ブラケットが200kgの荷重を支える必要があり、材料の引張強度が250MPaの場合、安全マージンを考慮して断面積は少なくとも0.08m²必要です。これにより、ブラケットは応力下でも確実に機能します。

ヒント: 設計プロセスの早い段階で製造チームと連携して、潜在的な問題を特定し、耐荷重性能を最適化します。

寸法精度と許容差

カスタムシートメタルブラケットでは、精度が非常に重要です。寸法精度はブラケットがシステムにシームレスにフィットすることを保証し、厳しい公差は組み立て時の誤差を最小限に抑えます。不要な特徴を排除し、穴サイズや曲げ半径などの部品を標準化することで設計を簡素化し、製造性を向上させます。

曲げ加工や成形加工に影響を与える材料の厚みも考慮する必要があります。例えば、アルミニウムやステンレス鋼は、高精度が求められる用途に最適です。これらの点に重点を置くことで、製造コストを削減し、ブラケット全体の品質を向上させることができます。

プロのヒント: 製造性を考慮した設計 (DFM) の原則を使用して、設計を簡素化し、製造中に一貫した結果を確保します。

設置とメンテナンスの容易さ

カスタムシートメタルブラケットは、設置とメンテナンスが容易である必要があります。アクセス性とシンプルさを重視した設計は、設置時間と人件費を削減します。例えば、事前に穴が開けられたブラケットや標準化された取り付けポイントを備えたブラケットは、組み立てプロセスを効率化します。

ステンレス鋼やアルミニウムなどの耐腐食性素材を選択すると、メンテナンスが容易になります。これらの素材は、過酷な環境下でもブラケットが長期間機能し続けることを保証します。使いやすさを重視することで、ブラケットの長期的な信頼性と性能が向上します。

注: 機能を標準化すると、インストールが簡素化されるだけでなく、既存のシステムとの互換性も向上します。

美的感覚と機能的感覚の統合

カスタムシートメタルブラケットは、美観と機能性を両立させることに優れています。これらのブラケットを設計する際には、視覚的な調和と実用性の両方を考慮し、プロジェクトの要件を満たすようにする必要があります。

視覚的な魅力を高める

適切に設計されたブラケットは、製品やシステムの全体的な外観を向上させます。メーカーは、洗練されたプロフェッショナルな外観を実現するために、粉体塗装、陽極酸化処理、研磨などの仕上げ技術をよく使用します。これらの仕上げは、ブラケットの外観を向上させるだけでなく、摩耗や腐食から保護します。

例えば:

粉体塗装: 滑らかで耐久性のある仕上げを施します。さまざまな色からお選びいただけます。

陽極酸化処理: 耐腐食性を向上させながら金属光沢を生み出します。

研磨: 反射面を実現し、高級感のある美しさを実現します。

ヒント: 統一感のあるデザインを作成するには、ブランドのビジュアル アイデンティティに合った仕上げを選択します。

形と機能のバランス

見た目の美しさも重要ですが、機能性こそが最優先事項です。パフォーマンスを損なうことなくシステムにシームレスに統合できるデザインを優先しましょう。あらかじめ開けられた穴、取り付けスロット、湾曲したエッジなどの特徴は、すっきりとした外観を維持しながら使いやすさを向上させます。

産業アプリケーション

家電、自動車、建築などの業界では、美観と機能の融合が極めて重要です。電子機器では、ブラケットはコンパクトなスペースに収まりつつ、機器のデザインを引き立てる必要があります。自動車用ブラケットは、車両の内装や外装にマッチする仕上げが施されることがよくあります。建築用ブラケットは、構造的な支持と装飾的な要素を組み合わせ、建物全体のデザインを向上させます。

ご存知ですか?特に消費者向け製品の場合、美しい仕上げにより顧客満足度が最大 30% 向上します。

形状と機能の両方に重点を置くことで、効率的に機能するだけでなく、プロジェクトの見た目の魅力も高めるカスタムのシートメタルブラケットを作成できます。

カスタムシートメタルブラケットのコスト要因

材料費

金属ブラケットのコストは、材料の選択によって大きく左右されます。チタンや航空宇宙グレードのアルミニウムといった高強度材料は、その優れた特性から、しばしば高価格となります。例えば、ステンレス鋼は優れた耐食性を備えており、自動車産業や建設産業での使用に最適です。しかし、ステンレス鋼は炭素鋼に比べてコストが高く、炭素鋼は価格が手頃ですが、環境要因に対する耐性は劣ります。

材料を選択する際には、性能要件と予算の制約のバランスを取る必要があります。アルミニウムなどの軽量材料は、軽量化が重要な航空宇宙用途に最適です。一方、工業用途の高耐久性ブラケットには、強度とコスト効率の観点から炭素鋼が適している場合があります。

デザインの複雑さ

金属ブラケットの設計の複雑さは、製造コストに直接影響します。複雑な設計には、高度な工具、精密機械加工、そして長い製造時間が必要になることがよくあります。例えば、複数の曲げ、カスタムカットアウト、厳しい公差のあるブラケットには、特殊な設備と熟練した作業員が必要となり、全体的な費用が増加します。

標準的な穴を備えたフラットブラケットなどのシンプルな設計は、コスト効率が高く、製造期間も短くなります。しかし、特殊な形状や機能を必要とするアプリケーションでは、複雑さが増すことは避けられません。そのような場合、設計段階の早い段階でメーカーと連携することで、プロセスを最適化し、不要なコストを最小限に抑えることができます。

設計の複雑さにおける主なコスト要因:

複雑な形状のための高度なツール。

厳しい公差のための追加の加工時間。

カスタム製作の場合、人件費が高くなります。

ヒント: 機能性を損なうことなくコストを削減するには、可能な限り設計を簡素化します。

生産量

生産量は、金属ブラケットの単価を決定する上で重要な役割を果たします。生産量が多いほど、規模の経済により1個あたりのコストは低くなります。例えば、1,000個のブラケットを1バッチで生産する方が、100個のブラケットを複数の小ロットで製造するよりもコスト効率が高くなります。

大規模生産を見込んでいる場合は、自動スタンピングやレーザーカットなどの効率的な製造プロセスへの投資により、さらなるコスト削減が可能です。小ロット生産の場合は、標準部品を使用したモジュール設計を検討し、セットアップ時間と材料の無駄を最小限に抑えましょう。

プロのヒント: 大量生産によるコスト削減を最大限に活用するには、生産量を慎重に計画してください。

追加の仕上げまたはコーティング要件

仕上げとコーティングの工程は、カスタムシートメタルブラケットの性能と外観を向上させる上で重要な役割を果たします。これらの処理は、ブラケットを環境要因から保護し、耐久性を向上させ、美観を高めます。適切な仕上げまたはコーティングオプションを選択することで、ブラケットは機能面と外観面の両方の要件を満たすことができます。

一般的な仕上げ技術

アプリケーションのニーズに応じて、いくつかの仕上げ方法からお選びいただけます。それぞれの方法には独自の利点があります。

粉体塗装:傷や腐食に強く、耐久性と均一性に優れた仕上がりを実現します。様々な色を取り揃えており、美観が求められる用途に最適です。

陽極酸化処理:アルミブラケットの耐腐食性を高め、滑らかなメタリック仕上げを実現します。この処理により、耐摩耗性も向上します。

研磨: 滑らかで反射性の高い表面を作ります。装飾目的や摩擦の軽減によく使用されます。

亜鉛メッキ: スチール製ブラケットに保護用の亜鉛層を追加し、屋外や湿気の多い環境での錆を防ぎます。

ヒント:仕上げ方法は使用環境に合わせてください。例えば、船舶用途のアルミニウム製ブラケットには、腐食を防ぐために陽極酸化処理を施します。

考慮すべき要素

仕上げまたはコーティングのプロセスを選択するときは、次の要素を考慮してください。

適切な仕上げの利点

適切な仕上げはブラケットの寿命を延ばし、機能性を向上させます。粉体塗装や亜鉛メッキなどのコーティングは錆や摩耗を防ぎ、メンテナンスコストを削減します。美しい仕上げは製品の外観を向上させ、エンドユーザーにとってより魅力的な製品へと導きます。

ご存知ですか? 適切にコーティングされたブラケットは、未処理のものに比べて、過酷な環境でも最大 10 年長持ちします。

適切な仕上げやコーティングのプロセスを優先することで、カスタムシートメタルブラケットが確実に機能し、長期間にわたって外観を維持できるようになります。

板金ブラケット設計の革新

先端材料の使用

材料科学の進歩は、金属ブラケットの設計に革命をもたらしました。チタン、航空宇宙グレードのアルミニウム、高強度合金などの材料を活用することで、優れた性能を実現できるようになりました。チタンは比類のない強度対重量比を備え、航空宇宙用途に最適です。アルミニウムは耐食性と軽量性を備え、自動車や再生可能エネルギーシステムの耐久性を確保します。高強度合金は耐荷重性を高めるため、建設や産業用途に欠かせない存在となっています。

フライス加工や旋削加工といった最新の機械加工技術は、これらの先進的な材料を扱う際に精度を確保します。レーザー切断やウォータージェット技術は、特に航空機部品において、きれいなエッジを実現し、廃棄物を最小限に抑えます。曲げ加工や成形加工は構造的完全性をさらに高め、厳格な業界基準を満たすブラケットの製造を可能にします。

ヒント: 金属ブラケットの材料を選択するときは、アプリケーションの環境要件とパフォーマンス要件に適合するものを優先してください。

スマート機能の統合

スマート機能を板金ブラケットに統合することで、新たな機能性の可能性が開かれました。センサー、RFIDタグ、IoT対応コンポーネントをブラケットに組み込むことで、性能や環境条件を監視できるようになります。例えば、再生可能エネルギーシステムに使用されるブラケットには、アライメントを追跡し、エネルギー出力を最適化するためのセンサーを組み込むことができます。

スマートブラケットは、産業用途における安全性と効率性の向上にも役立ちます。温度センサーや振動センサーを組み込むことで、潜在的な故障を事前に検知できます。このプロアクティブなアプローチにより、ダウンタイムとメンテナンスコストを削減できます。さらに、IoT対応ブラケットはリアルタイムのデータ収集を可能にし、システムパフォーマンスに関する情報に基づいた意思決定を可能にします。

ご存知ですか?センサーを搭載したスマート ブラケットを使用すると、特に自動化された製造環境において、運用効率が最大 25% 向上します。

製造プロセスの自動化

自動化はカスタム板金ブラケットの製造を変革し、精度と効率性を確保しました。CNCマシンは、人為的ミスを最小限に抑えながら複雑な形状を製造する上で重要な役割を果たします。これらのマシンは精度を向上させ、材料の無駄を削減するため、大量生産に最適です。

製造性を考慮した設計(DFM)の原則は、製造プロセスを効率化します。ブラケット設計を自動製造向けに最適化することで、コスト削減と一貫性の向上を実現します。レーザー切断やCNCパンチングといった高度な技術は、さらに効率性を高め、品質を損なうことなく複雑なデザインを実現できます。

自動化は生産を加速させるだけでなく、拡張性も確保します。プロトタイプが1つでも、ブラケットが数千個でも、自動化されたプロセスはお客様の要件に合わせて調整し、常に一貫した結果をもたらします。

プロのヒント: 効率を最大化し、リードタイムを短縮するには、自動製造を専門とするメーカーと連携します。

持続可能で環境に優しいデザイン

持続可能性は現代の製造業の基盤となっており、カスタムシートメタルブラケットも例外ではありません。環境に配慮した設計を採用することで、高い性能と耐久性を維持しながら環境への影響を軽減できます。これらの設計は、世界的な持続可能性目標に適合しているだけでなく、長期的なコスト削減と製品価値の向上にもつながります。

リサイクル可能な材料の使用

多くのメーカーが、アルミニウムやスチールといったリサイクル可能な素材を優先的に採用しています。これらの素材は、構造的な完全性を損なうことなく何度も再利用できます。リサイクル可能な素材を選択することで、廃棄物の削減と天然資源の保護に貢献できます。例えば:

ヒント: 環境に優しい取り組みをサポートし、二酸化炭素排出量を削減するには、リサイクル可能な素材で作られたブラケットを選択してください。

エネルギー効率の高い製造

環境に配慮した設計には、エネルギー効率の高い製造プロセスが組み込まれていることがよくあります。レーザー切断やCNC加工などの技術は、材料の無駄を最小限に抑え、エネルギー消費を削減します。これらの方法は、精度を確保しながら、生産における環境への影響を低減します。

環境への影響が少ないコーティングと仕上げ

サステナブルなブラケットには、有害な化学物質を含まないコーティングと仕上げが使用されています。例えば、粉体塗装は、排出量が少なく廃棄物も最小限に抑えられるため、人気のある選択肢です。この方法により、環境安全性を損なうことなく、ブラケットの耐久性と美しい外観を維持できます。

持続可能なデザインのメリット

環境に優しいブラケットを選ぶことで得られるメリットは、環境への配慮だけではありません。こうした設計は、多くの場合、より軽量で、より強度が高く、より効率的な部品の実現につながります。また、持続可能性への取り組みを示すことで、ブランドの評判向上にもつながります。

ご存知ですか?持続可能な材料とプロセスを使用することで、製造時の排出量を最大 30% 削減でき、世界的な炭素削減の取り組みに大きな影響を与えることができます。

カスタムシートメタルブラケットは、あらゆる業界に不可欠な部品であり、多様な用途に合わせたソリューションを提供します。その汎用性により、独自の要件に合わせて調整できるだけでなく、優れた耐久性により、過酷な環境でも長期的な性能を保証します。これらのブラケットは、最新のシステムにシームレスに統合することで革新的な設計を可能にし、機能性と効率性の両方を向上させます。

Foxsenは、高品質のカスタム板金ブラケットの製造を専門としています。高度な製造技術の専門知識を活かし、お客様固有のニーズを満たすソリューションを提供します。航空宇宙、自動車、再生可能エネルギーシステムなど、あらゆる用途において、Foxsenは精度と信頼性を保証します。

よくある質問

カスタムシートメタルブラケットから最も恩恵を受ける業界はどれですか?

カスタムシートメタルブラケットは、航空宇宙、自動車、建設、エレクトロニクス、再生可能エネルギーなどの業界で使用されています。構造サポート、取り付け、部品の固定などに使用できます。その適応性により、各業界の固有のニーズに確実に対応できます。

アプリケーションに適した材料をどのように選択しますか?

荷重要件、環境条件、予算などの要素を考慮してください。例えば、ステンレス鋼は耐腐食性に優れ、アルミニウムは軽量で、炭素鋼はコスト効率の高い強度を備えています。最適なパフォーマンスを得るには、特定のニーズに合わせて材料を選択してください。

カスタムシートメタルブラケットは環境に優しいですか?

はい、多くのブラケットにはアルミニウムやスチールなどのリサイクル可能な素材が使用されています。メーカーはエネルギー効率の高いプロセスや環境に優しいコーティングも採用しています。持続可能な選択肢を選ぶことで、廃棄物を削減し、環境に配慮した製造方法にも沿うことができます。

カスタムシートメタルブラケットの一般的なリードタイムはどれくらいですか?

リードタイムはデザインの複雑さと生産量によって異なります。シンプルなデザインであれば数日で完了する場合もありますが、複雑なブラケットの場合は数週間かかることもあります。メーカーと早期に連携することで、プロセスを効率化し、納期を守ることができます。

カスタム ブラケットにスマート機能を統合できますか?

はい、センサー、RFIDタグ、IoTコンポーネントをブラケットに組み込むことができます。これらの機能は、パフォーマンスの監視、安全性の向上、効率性の向上に役立ちます。スマートブラケットは、特に産業用途や再生可能エネルギー用途で役立ちます。