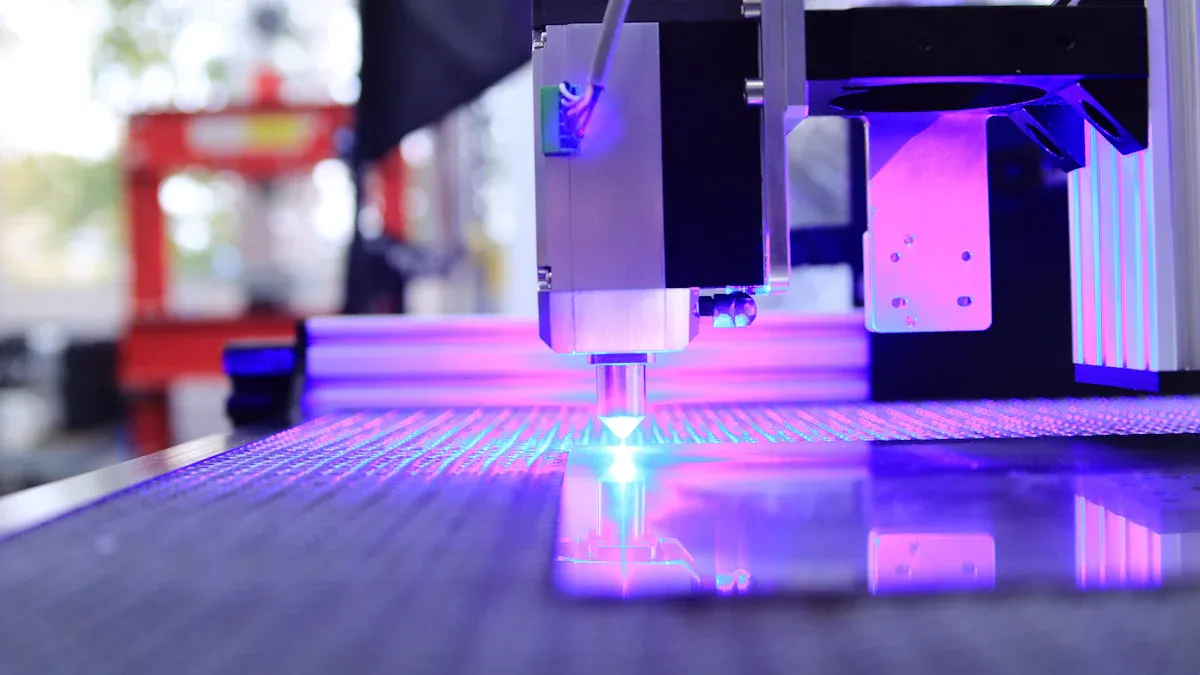

板金レーザー切断は、精度と速度の向上により製造業に革命をもたらしました。高品質な部品を必要とする業界で利用されています。例えば、

これらの機械は正確でスマート製造に役立つため、需要が高まっています。

自動車、飛行機、建物などの業界では、この技術を利用して、業務をより良く、より速く進めています。

CNC マシンなどの新しい技術によりプロセスが改善され、製造業者の間で人気が高まっています。

この方法は非常に精密で、精度は±0.0005インチ(約±0.0005mm)まで、最薄0.2mmまで切断可能です。材料の無駄が少なく、高品質の部品を製造できるため、現代の製造業において非常に重要な技術となっています。

重要なポイント

板金レーザー切断は非常に正確で、誤差は±0.1 mmと極めて小さいため、部品のフィット感が向上し、ミスを減らすことができます。

作業が速く、時間を節約し、生産時間と人件費を削減します。そのため、大規模プロジェクトに最適です。

レーザー切断は、アルミニウムやステンレス鋼など、様々な金属に対応できます。様々な業界で詳細な設計が可能になります。

きれいなカットを実現し、無駄を減らしてコストを削減します。仕上げ作業が減り、材料を効率的に使用できます。

レーザーカッターの使い方を学ぶことは安全のために重要です。トレーニングは、切断時の高額なミスを防ぐのにも役立ちます。

板金レーザー切断とは何ですか?

板金レーザー切断は、金属板を切断する現代的な方法です。高度なツールを用いて、精緻なデザインと滑らかなエッジを実現します。この方法は金属部品の製造において非常に重要です。自動車、航空機、建築などの業界では、高品質な作業にレーザー切断が用いられています。

金属レーザーカッターの仕組み

金属レーザーカッターは、強力なレーザービームを用いて金属を切断します。まず、専用のソフトウェアを用いてGコードファイルを作成します。このファイルは切断作業の指示を与えます。レーザービームは誘導放出と呼ばれるプロセスによって生成されます。そして、切断に十分な強度になるように出力を増幅します。

レーザービームは金属に照射され、焦点を絞られます。金属を溶かしたりガス化したりすることで、きれいな切断面が生まれます。窒素や酸素などのガスは、溶けた金属を除去し、滑らかな仕上がりを実現します。この加工は金属に直接触れないため、曲がったり損傷したりするのを防ぎます。CNCシステムが機械を制御することで、正確かつ高速に加工できます。

G コード ファイルの作成: カム ソフトウェアを使用して指示が作成されます。

レーザービーム生成: レーザーは共振器内で生成されます。

ビーム強化:切断時のレーザー出力を増強します。

ビーム照準: レーザーを金属に向け、焦点を合わせます。

切断プロセス: レーザーはガスの助けを借りて金属を溶かしたり気化させたりします。

この段階的なプロセスにより、きれいで正確なカットが保証されるため、金属加工における重要なツールとなります。

板金レーザー切断に使用される材料

板金レーザー切断は、様々な種類の金属で可能です。一般的な金属としては、アルミニウム、ステンレス鋼、軟鋼などが挙げられます。金属の種類によって、光の反射率や吸収率などの特性が異なり、レーザーに対する反応も異なります。

例えば、アルミニウムは光の95.2%を反射するため、切断が困難です。しかし、新しいレーザー技術は反射率の高い金属にも問題なく対応できます。ステンレス鋼は光をより多く吸収するため、切断が容易です。これらの金属は強度と柔軟性に優れているため、航空機、電子機器、建設などの業界で人気があります。

これらの詳細を知ることで、プロジェクトに最適な金属を選ぶことができます。これにより、金属切断において優れた結果が得られます。

レーザー切断プロセスの主な特徴

レーザー切断は、金属切断に最適な選択肢となる多くの特長を備えています。大きな利点の一つは、その精度です。±0.1mmという極めて小さな公差で切断できます。これは、航空機や医療業界など、詳細な設計と正確な寸法が求められる用途に最適です。

もう一つの利点は、そのスピードです。レーザーカッターは、特に薄板または中厚の金属加工において、高速に加工できます。これにより時間の節約と生産性の向上が実現し、大規模プロジェクトにおいても費用対効果の高い加工が可能になります。また、プロセスは自動化されているため、人的介入はほとんど必要ありません。CNCシステムが機械を駆動することで、安定したエラーのない加工結果が得られます。

これらの特徴により、レーザー切断は金属を切断する信頼性と効率性に優れた方法となっています。シンプルな形状でも複雑な形状でも、常に最高品質の結果をもたらします。

板金レーザー切断の用途

板金レーザー切断は、ものづくりの方法を一変させました。非常に正確で、作業も高速です。多くの業界がレーザー切断技術を活用しています。以下に、様々な分野でレーザー切断がどのように役立っているか、その例をご紹介します。

自動車・輸送

レーザー切断は自動車や車両の部品製造において重要な役割を果たします。フレーム、排気管、精巧な内装などに用いられます。精度が高いため、部品のフィット感が良好で、安全性と性能が向上します。

スピードと効率:レーザー切断は薄い金属でも厚い金属でも加工可能です。例えば:

低出力レーザーで薄いシートを素早く簡単に切断します。

高出力レーザー(12 キロワット ~ 40 キロワット)は、品質を損なうことなく炭素鋼などの厚い金属を処理します。

市場の成長:板金加工機器市場は2024年に336億8000万米ドル規模でした。2032年には年間8.2%の成長率で617億8000万米ドルに達すると予想されています。これは、自動車製造におけるレーザー切断の需要増加を示しています。

レーザー切断は、強度がありながらも軽量な部品の製造に役立ちます。これは燃料の節約や環境への配慮に役立ちます。また、人気が高まっている電気自動車の複雑なデザインの作成にも役立ちます。

航空宇宙および防衛

航空宇宙・防衛分野では、正確で信頼性の高い部品が求められます。レーザー切断はまさにこの分野に最適です。タービンブレード、航空機パネル、支持部材などに使用され、厳しい規則を遵守しながら複雑な形状にも対応します。

航空宇宙分野では安全性が非常に重要です。レーザー切断は、すべての部品が完璧に製造されることを保証します。また、廃棄物を削減することで環境にも貢献します。航空機でも防衛装備品でも、レーザー切断は信頼できる方法です。

医療機器

医療業界では、小型で精密な部品の製造にレーザー切断技術が用いられています。体内に挿入される器具や機器の製造に用いられており、この技術により高品質で安全な製品が保証されています。

精度と衛生性:レーザー切断は、粗い部分のない滑らかなエッジを実現します。これは、清潔で安全な医療器具にとって重要です。この工程は材料に触れないため、滅菌状態が維持されます。

汎用性:ステンレス鋼やチタンなど、医療機器によく使用される様々な素材に対応しています。また、高度な手術器具の製造にも役立ちます。

需要の高まり:医療の発展に伴い、より多くの医療機器が必要になります。レーザー切断は、この需要に応える迅速かつ正確なソリューションを提供します。

レーザー切断は、命を救い、健康を改善するデバイスの開発に貢献しています。医療分野におけるその役割は、高度なツールの製造においていかに重要であるかを物語っています。

電子機器および消費財

板金レーザー切断は、電子機器や家庭用品の製造において重要な役割を果たします。携帯電話、ノートパソコン、家電製品などの小型で精巧な部品の製造に役立ちます。この方法は繊細な素材にも適しており、最高品質の仕上がりを保証します。

切断速度の向上:レーザー加工機は、特に亜鉛やアルミニウムなどの金属の切断速度を向上させます。これにより生産速度が向上し、高まる製品需要への対応に役立ちます。

精度と品質:滑らかなエッジと完璧な仕上げにより、余分な作業は不要です。これにより製品の品質が向上し、メーカーのコストが削減されます。

効率性の向上:レーザーカッティングにより、生産がより迅速かつスムーズになります。品質を損なうことなく、より短時間でより多くの製品を製造できます。

レーザーカッティングはジュエリー製作にも最適です。金、銀、プラチナで精巧なデザインを創り出すことができます。どの作品も均一な仕上がりになるので、オーダーメイドにも大量生産にも適しています。イヤリングからネックレスまで、この技術は美しい仕上がりを保証します。

この手法は電子機器の改良にも役立ちます。デバイス内でよりスムーズに動作する、強くて軽い部品を作ることができます。スマートフォンのケースでもノートパソコンの部品でも、レーザーカットは細部に至るまで完璧な仕上がりを保証します。

建設と建築設計

建設と設計において、レーザーカッティングは創造的なアイデアを現実のものにするのに役立ちます。その精度と柔軟性は、ユニークで便利な建築機能に最適です。

レーザーカッティングは、美しさと機能性を兼ね備えた精緻な建物ファサードをデザインできます。手すりやスクリーンなどの装飾品を製作し、空間を美しく演出できます。看板やブランディングにおいては、明確で目を引くデザインを作成できます。

建物内部では、レーザーカットにより、凝った模様のカスタム照明や間仕切りを作ることができます。これらの特徴は、部屋にスタイリッシュさと実用性をもたらします。また、階段や手すりにも最適で、芸術的な外観と実用性を融合させています。

屋外スペースにもメリットがあります。レーザーカッティングは、個性的なデザインで際立つ庭園の造作を実現します。建築部材の場合、レーザーカッティングは精度と強度を確保し、施工品質を向上させます。

宝飾品から建築物まで、レーザーカッティングは素晴らしいデザインの創造に役立ちます。その精度と柔軟性により、レーザーカッティングは現代の製造業とデザインにおいて重要なツールとなっています。

板金レーザー切断の利点

製造における精度と正確さ

レーザー切断は金属部品の製造において非常に精密で正確です。±0.1mmという極めて小さな公差で詳細な設計を作成できます。これにより、部品の完璧なフィットが保証され、組み立て時のミスを削減できます。高度なソフトウェアとツールにより、最終製品を設計通りに仕上げることができます。

この方法は材料の節約にもなります。小さな切断により金属板の面積を広く活用できるため、廃棄物を削減できます。従来の切断方法とは異なり、レーザー切断では滑らかなエッジが得られるため、追加の仕上げは不要です。機械は自動的に作動するため、大規模なプロジェクトでも安定した仕上がりを実現します。

生産におけるスピードと効率

レーザー切断は高速で、作業を迅速に完了するのに役立ちます。薄板から中厚板まで、品質を損なうことなく金属を切断します。機械は自動的に作動するため、人件費と人的ミスを削減できます。

この技術は、工具交換を必要とせずに様々な材料を扱うことができます。アルミニウム、ステンレス鋼、軟鋼などの金属を容易に切断できるため、レーザー切断はスピードと柔軟性が求められるプロジェクトに最適です。

レーザーは金属に直接触れないため、曲げや損傷を防ぎます。これにより時間を節約し、余分な手順を省くことで、より迅速かつスムーズな加工が可能になります。

素材とデザインの多様性

レーザーカッティングは、アルミニウムやステンレス鋼など、様々な種類の金属に使用できます。柔軟性が高いため、さまざまなプロジェクトに使用できます。

従来の方法では不可能だった精緻なデザインを実現します。航空宇宙、医療、建設といった業界では、複雑な形状の加工にレーザー切断が用いられています。建築装飾から機械部品まで、レーザー切断は様々なニーズに応えます。

ツールを変更することなく、材料やデザインを簡単に切り替えることができます。これにより、時間を節約し、さまざまな業界で高い品質を維持できます。

最小限の廃棄物と費用対効果

板金レーザー切断は、スマートで環境に優しい製造方法です。高度なツールを使用することで、材料を節約し、コストを削減できます。

大きなメリットの一つは精度です。レーザーは薄くきれいな切断面を作るため、金属の切削量が少なく済みます。そのため、一枚のシートに多くの部品を載せることができ、シートを最大限に活用できます。例えば、プロジェクトに詳細な設計が必要な場合、レーザー切断は廃棄物を最小限に抑え、材料を節約します。

ヒント: ネスティング ソフトウェアを使用すると、部品をより適切に配置し、無駄を減らすことができます。

レーザーカットは余分な仕上げ工程を省きます。従来の方法では、研磨が必要な粗いエッジが残ります。レーザーカットは滑らかなエッジを実現し、時間と労力を節約します。

レーザーカッティングは、摩耗する物理的な工具を必要としません。そのため、メンテナンスコストが削減され、品質が安定します。レーザーカッティングを選択することで、コストを節約し、地球環境にも貢献できます。🌱

金属レーザーカッター使用の課題と限界

高い初期費用

金属レーザーカッターは高価です。高度な機械は高額になる場合があり、中小企業にとっては購入が難しい場合があります。高額なため、後々コスト削減につながるにもかかわらず、企業はこの技術の導入をためらうことがよくあります。購入費用に加えて、機械の運用にも費用がかかります。メンテナンス、スペアパーツ、電気代など、費用がかかります。予算計画を立てることは非常に重要です。

注: 最初はコストが高額になりますが、レーザー切断の精度と速度により、時間の経過とともにコストを節約できます。

材料と厚さの制限

レーザー切断は、特定の材料と厚さで最も効果的に機能します。アルミニウムなどの一部の金属はレーザーを反射するため、切断が難しくなります。非常に厚い材料の場合は、より強力なレーザーやより長い切断時間が必要になります。研究によると、大型のプラズマ切断装置(PCC)を使用すると、幅広の材料を切断する際に廃棄物が多く発生することが分かっています。切断片を小さくすれば廃棄物は減りますが、限界があります。

これらの制限を知っておくと、適切な材料を選択し、切断プロセスを改善するのに役立ちます。

エネルギーの使用とメンテナンス

金属レーザーカッターの稼働には多くの電力を消費します。高出力レーザーはより多くのエネルギーを必要とするため、コストが増加します。機械を良好な状態に保つことも重要です。レンズの清掃、古い部品の交換、レーザーの調整が必要です。メンテナンスを怠ると、機械が故障し、修理費用がかさむ可能性があります。

ヒント: 予測メンテナンスを使用して、問題を早期に発見し、遅延を回避します。

これらの問題を解決することで、レーザー切断のメリットを最大限に活用しながら、デメリットを軽減することができます。

オペレーターのスキルとトレーニングの必要性

板金レーザーカッターを使用するには特別なスキルが必要です。機械の仕組みを理解し、ソフトウェアを使い、安全規則を遵守する必要があります。訓練を受けていないと、ミスが発生し、材料が無駄になったり、機械が壊れたりする可能性があります。

学習が重要な理由

レーザーカッターはCNCシステムやGコードファイルといった高度なツールを使用します。オペレーターは、機械に明確な指示を記述する方法を学ぶ必要があります。プログラミングエラーは、切断不良や作業速度の低下につながる可能性があります。トレーニングを受けることで、問題を解決し、機械を良好な状態に保つことができます。

ヒント: ユーザーマニュアルを読み、ワークショップに参加して、マシンの使い方を習得してください。

重点的に学ぶべきスキル

レーザーカッターを使いこなすには、技術的なスキルと実践的なスキルの両方が必要です。習得すべき主な分野は以下のとおりです。

ソフトウェア スキル: カム ソフトウェアを使用してカッティング パターンを設計する練習をします。

金属に関する知識: レーザーがさまざまな種類の金属にどのような影響を与えるかを学びます。

安全対策: 怪我を避けるために、常に安全規則に従ってください。

機械のお手入れ: 必要に応じて部品を清掃および修理する方法を知っておく。

学習方法

多くの企業が自社の機械に関するトレーニングを提供しています。これらのレッスンでは、ツールの使い方や最適な結果を得る方法を学ぶことができます。また、オンライン講座を受講したり、認定資格を取得したりして、高度なスキルを習得することもできます。

トレーニングに時間を費やすことで、機械の操作に習熟することができます。適切な知識があれば、最高品質の作品を作成し、レーザー切断技術を最大限に活用することができます。

板金レーザー切断は、ものづくりの方法を一変させました。生産速度が向上し、時間を半分以上短縮します。効率は約30%向上し、ミスを減らし、より良い製品を製造できます。この方法はコスト削減と省エネにもつながり、地域の工場のスマート化にも貢献します。自動車、航空機、医療機器などの業界では、柔軟性が高く、有用です。課題はいくつかありますが、メリットの方がはるかに大きいです。レーザー切断は、今や現代の製造業の重要な部分となっています。

よくある質問

板金レーザー切断に最適なプロジェクトは何ですか?

精度、スピード、そして詳細な設計が求められるプロジェクトに最適です。自動車、航空機、建設などの業界では、精密部品の製造に使用されています。また、ジュエリー、ガジェット、建築装飾などのカスタムアイテムにも最適です。

レーザー切断はあらゆる厚さの金属を切断できますか?

レーザー切断は、薄手から中程度の厚さの金属に適しています。厚い金属の場合は、より強力なレーザーが必要です。材料を理解することで、問題を回避し、切断結果を向上させることができます。

レーザー切断は環境に良いのでしょうか?

はい、レーザーカットは材料を賢く使用することで廃棄物を削減します。また、従来の方法よりもエネルギー消費量が少なく、きれいなカットと余分な仕上げ工程が不要なため、環境に優しい製品です。

レーザーカッターを使用するにはトレーニングが必要ですか?

はい、レーザーカッターを安全に使用するにはトレーニングが必要です。ソフトウェア、機械のメンテナンス、安全に関するルールなどを学ぶことができます。多くの企業がこれらのスキルを習得するための講習会やオンラインレッスンを提供しています。

レーザー切断は従来の切断方法と比べてどのような点で優れているのでしょうか?

レーザーカッティングはより正確で、より速く、材料の無駄も少なくなります。金属に触れないので、損傷の可能性も少なくなります。また、柔軟性が高いため、複雑なデザインも簡単に作成できます。