板金加工について初めて知った時、現代の製造業においてそれがいかに重要かを実感しました。板金加工とは、平らな金属板を切断、成形、接合といった技術を用いて、特定の形状や構造へと変化させる工程です。これらの技術によって、自動車のボディから建築デザインまで、あらゆるものが生み出されています。

板金加工の需要は増加し続けています。例えば:

自動車部門は、今後数年間で収益の年平均成長率 (年平均成長率) が 7.03% になると予測されています。

数量シェア54.9%を占める建築・建設部門は、急速な拡大が見込まれている。

この成長は、精度と耐久性に依存する業界にとってこれらのプロセスがいかに重要であるかを浮き彫りにしています。

重要なポイント

板金加工は、平らな金属板を切断、成形、接合といった様々な加工法を用いて、有用な部品へと加工する作業です。自動車や建築といった産業にとって、板金加工は重要な役割を担っています。

適切な金属を選ぶことは非常に重要です。コスト、強度、そして耐久性を考慮してください。そうすることで、素材がプロジェクトに適合し、より効果的に機能するようになります。

レーザー切断やプラズマ切断といった最新の切断方法は非常に正確で、材料の無駄も少なくなります。これらのツールを使用することで、生産速度を向上させることができます。

表面仕上げは強度と外観の鍵となります。粉体塗装などの方法は錆を防ぎ、製品の寿命を延ばします。

板金加工について学ぶことで、ものづくりの新しいアイデアが生まれます。この分野を学べば、より良いデザインを作り、作業をスピードアップできます。

板金加工とは何ですか?

定義と目的

板金加工に初めて出会った時、それは単なる金属の成形ではないことに気づきました。薄く平らな金属板を機能的な部品や構造物へと変える工程なのです。これには、切断、曲げ、打ち抜き、溶接といった技術が含まれます。この工程は汎用性が高く、鋼、アルミニウム、銅、さらにはチタンなど、様々な金属を扱うことができます。

興味深い点の一つは、板金の厚さの測定方法です。板金はゲージシステムで示され、数字が小さいほど板厚が厚くなります。例えば、30ゲージは非常に薄く、8ゲージは非常に厚くなります。この精密さにより、板金加工は特定の寸法や形状の部品を製造するのに最適です。

製造業における重要性

板金加工は製造業において重要な役割を果たしています。これにより、産業界は耐久性と精度に優れた部品を効率的に生産することが可能になります。例えば、HVACシステムでは、ダクトや換気システムの構築に板金が利用されています。同様に、建設プロジェクトでは、屋根材、梁、建築用パネルなどに板金が使用されています。

このプロセスは製造効率も向上させます。ダルシン Industries社のケーススタディでは、9部品のアセンブリを単一の板金部品に再設計することで、コストを22%、サイクルタイムを57%削減しました。また、自動化されたCNCパネル曲げ加工では、サイクルタイムを60%短縮し、材料使用量を17%削減しました。これらの事例は、精密板金加工がコスト効率と生産性の両方を向上させることを示しています。

一般的な用途

板金加工はあらゆる場所で行われています。建設業界では、屋根の雨どい、縦樋、安全ガードなどに使用されています。航空宇宙業界では、胴体パネルや主翼外板に板金が使用されています。自動車業界では、ボディパネルやシャーシ部品に板金が使用されています。電子機器業界でも、板金製の筐体やケースが活用されています。

ここでは、業界全体にわたるその応用例を簡単に紹介します。

建設から医療まで、板金加工業者は数え切れないほどの産業に貢献しています。彼らの専門知識により、板金部品は現代の製造業のニーズを満たすことができます。

板金加工に使用される金属の種類

一般的な材料(スチール、アルミニウム、銅)

板金加工について学び始めた当初、使用される金属の多様性に驚きました。それぞれの金属には独自の特性があり、特定の用途に適しています。最も一般的な材料としては、鉄、アルミニウム、銅などがあります。

鉄は強度と耐久性に優れています。工業・建設プロジェクトでは頼りになる選択肢です。建築骨組みから重機まで、あらゆるものに使用されているのを目にしてきました。特にステンレス鋼は、耐食性と熱安定性が高く評価されています。これらの特性により、高温環境に最適です。

アルミニウムもまた人気の高い選択肢です。軽量でありながら強度に優れているため、輸送業界で広く採用されています。実際、アルミニウム板金製品の65%は自動車や航空宇宙用途で使用されています。アルミニウムは比較的強度が高く、錆びにくいため、燃費の良い車の製造に最適であることに気づいています。

銅は、あまり一般的ではありませんが、電気設備や配管システムにおいて重要な役割を果たしています。優れた導電性と展性を備えているため、配線や配管に欠かせない素材です。鋼鉄やアルミニウムほど強度は高くありませんが、その独自の特性により、他の金属では実現できないニッチな用途を担っています。

これらの金属の簡単な比較は次のとおりです。

材料選択に影響を与える要因

プロジェクトに適した金属を選ぶのは、必ずしも簡単ではありません。いくつかの要素が絡み合い、これらの要素のバランスを取ることが製作を成功させる鍵だと学びました。

コストは多くの場合、第一の要素となります。例えば、自動車の設計において鋼鉄からアルミニウムに切り替えると、重量が65%削減され、10%の軽量化ごとに燃費が6~8%向上します。しかし、アルミニウムは鋼鉄よりも高価になる場合があるため、プロジェクトの予算に応じて決定されます。

強度と重量の比は性能に大きく影響します。アルミニウムなどの軽量金属は、軽量化が重要な用途に最適です。

耐久性も考慮すべき点です。ステンレス鋼は耐腐食性に優れているため、屋外や湿度の高い環境に最適です。

機械加工性と溶接性は製造の容易さに影響します。金属によっては、切断、曲げ、溶接が容易なものもあり、時間と人件費を節約できます。

デザインの複雑さも影響します。複雑なデザインには、銅のようにより可鍛性の高い金属が必要になる場合があります。

追加の要因の内訳は次のとおりです。

最終的には、材料の選択はプロジェクトの具体的なニーズによって決まります。これらの要素を理解することで、板金加工において最良の結果を得ることができると実感しています。

板金加工プロセスの主要プロセス

初めて板金加工工程を体験した時、精度と効率性を実現するためには、主要な工程がいかに重要かを実感しました。切断、成形、接合といった工程は、板金加工の根幹を成すものです。それぞれの工程は、生の金属板を機能的な部品へと変貌させる上で、それぞれ独自の役割を果たしています。

切断技術

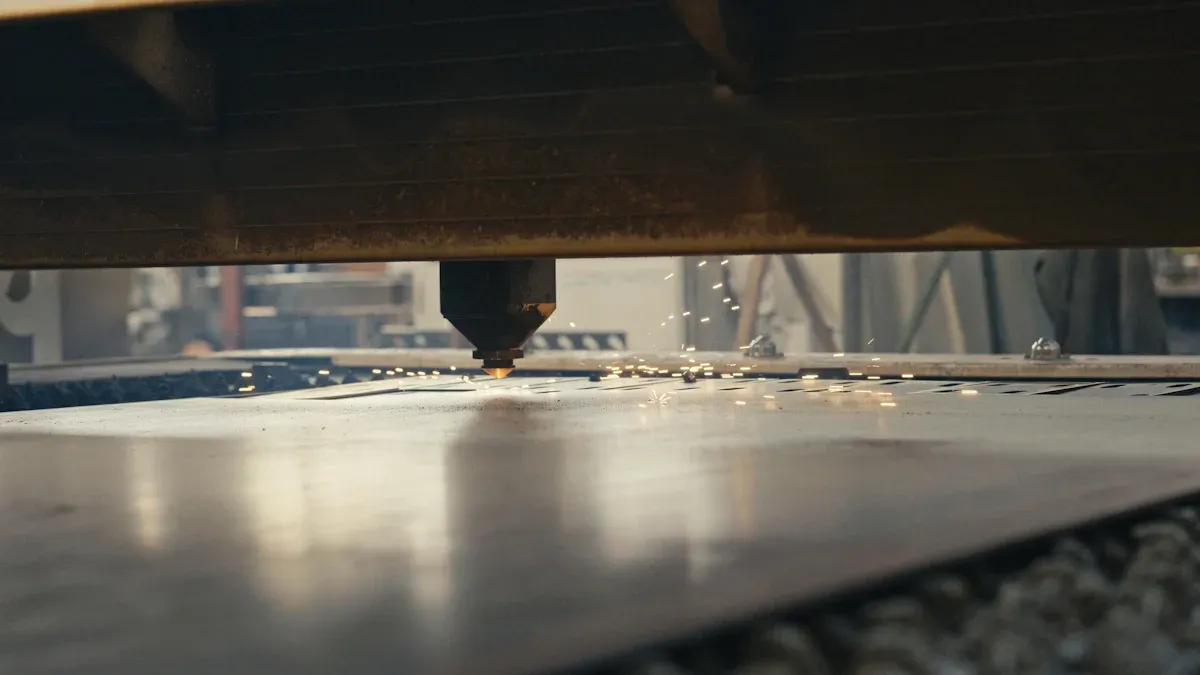

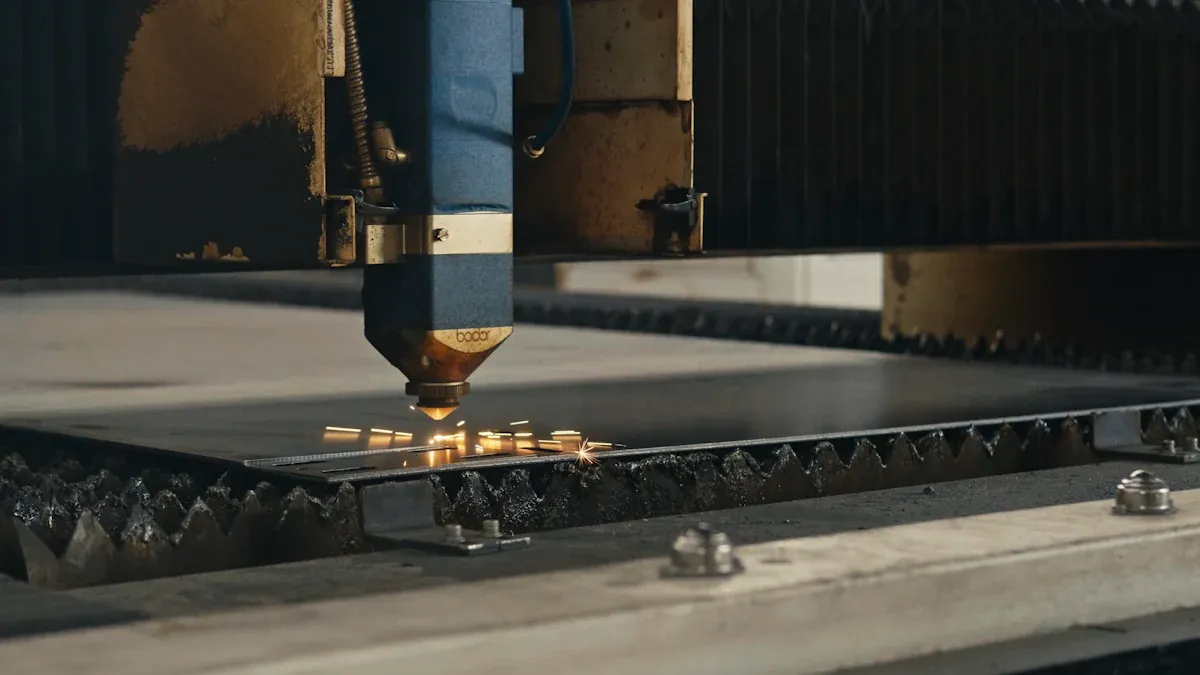

切断は板金加工工程の最初のステップです。板金加工品を小さなセクションや特定の形状に分割する作業です。高度な切断技術によって生産効率が向上し、廃棄物が削減される様子を目の当たりにしてきました。一般的な切断方法には、レーザー切断、プラズマ切断、ウォータージェット切断などがあります。

レーザー切断は、その精度の高さで際立っています。集光された光線を用いて金属を切断することで、寸法精度と滑らかなエッジを実現します。一方、プラズマ切断はイオン化ガスを用いて鋼鉄などの厚い材料を切断します。ウォータージェット切断は、研磨剤を混ぜた高圧水を用いて熱を発生させずに切断するため、熱に敏感な用途に最適です。

以下は生産効率における切断技術の重要性を強調した表です。

Foxsenでは、精度と生産性を向上させるために、最先端のCNC切断システムを導入しました。これらのシステムは自動化とAIを統合し、適応的な切断速度と欠陥予測を可能にします。このイノベーションは、現代の製造業における板金切断技術の応用方法を変革しました。

成形技術

成形技術は、板金ワークピースを所望の形状に成形する技術です。この工程には、曲げ、圧延、打ち抜き加工が含まれます。成形技術によって、金属の構造的完全性を維持しながら複雑なデザインが可能になることに気付きました。

曲げ加工は最も一般的な方法の一つです。プレスブレーキを用いて金属を特定の角度に折り曲げます。圧延加工は、金属板をローラーに通すことで円筒形や曲面形状を作る技術です。スタンピング加工は、金属を金型に押し込み、複雑な模様や形状を作る加工です。

技術の進歩は成形技術に革命をもたらしました。例えば、自動CNCパネル曲げシステムはサイクルタイムを最大60%短縮しました。また、これらのシステムは材料使用量を最小限に抑え、プロセスのコスト効率を向上させます。Foxsenでは、これらの革新技術を活用し、高品質の板金ワークピースを効率的に提供しています。

接合技術

接合技術は、個々の板金部品を接合して完全なアセンブリを形成します。この工程は、最終製品の耐久性と機能性を確保する上で非常に重要だと私は考えています。一般的な接合方法としては、溶接、接着、機械的締結、ろう付けなどがあります。

溶接は最も広く使用されている接合方法です。熱を用いて金属を融合させ、強固で永続的な接合を実現します。一方、接着接合には、応力の均一な分散や異種材料の接合など、独自の利点があります。ネジやリベットなどの機械的締結具は容易に分解できるため、メンテナンスが必要な用途に最適です。ろう付けやはんだ付けでは、フィラーメタルを用いて部品を接合するため、優れた密閉性と耐疲労性が得られます。

さまざまな結合方法を比較した表を以下に示します。

軽量構造や振動減衰の分野で、接着接合がいかに普及してきたかを目の当たりにしてきました。また、目に見える留め具や溶接跡をなくすことで、美観も向上します。Foxsenでは、お客様のニーズに合った接合技術を最優先に考え、最適な性能と設計の柔軟性を確保しています。

板金加工プロセスの手順

設計と設計図の作成

板金加工工程における設計の重要性を初めて知った時、このステップを正しく行うことがいかに重要かを痛感しました。設計段階は、製造工程全体の基盤を築くものです。後続の工程すべてを導き、精度と効率性を確保する詳細な設計図を作成する必要があります。

この段階では、製造性を考慮した設計(DFM)戦略の重要性を常に強調しています。これらの戦略は、設計を最適化し、エラーを削減し、製造性を向上させるのに役立ちます。例えば、製造公差を組み込むことで、最終製品の一貫性と品質を確保できます。技術図面は設計図のような役割を果たし、寸法、材料仕様、仕上げ要件といった重要な情報を詳細に記述します。

正確な寸法記入は不可欠です。幾何公差(GD&T)を用いることで、公差を明確に定義し、単一の基準点から寸法を算出し、精度を維持する方法を私は見てきました。このアプローチは、部品の位置ずれにつながる公差の積み重ねを最小限に抑えます。

ヒント:技術図面では、常に明瞭さを最優先にしてください。寸法と許容差を明確に定義することで、曖昧さがなくなり、製造時の時間を節約し、エラーを減らすことができます。

材料の選択

板金加工プロセスにおいて、材料選定はもう一つの重要なステップです。適切な材料を選ぶことがプロジェクトの成否を分けることを私は学びました。この決定はコストだけでなく、最終製品の性能と耐久性にも影響を与えます。

材料の選択にはいくつかの基準が影響します。材料の選択は設計と製造コストに影響を与えるため、経済的な側面も重要な役割を果たします。機械的強度や表面仕上げといった運用面は、意図された用途における材料の性能を左右します。耐食性や寸法安定性といった性能特性は、過酷な環境にさらされる製品にとって不可欠です。

これらの基準をまとめた表を以下に示します。

材料を選ぶ際には、これらの要素とプロジェクトの要件をよく比較検討します。例えば、鋼は強度と耐久性が求められる用途に最適ですが、アルミニウムは軽量設計に優れています。銅は導電性が高いため、電気システムに最適です。

切断と成形

板金加工工程において、切断と成形は魔法の瞬間です。この工程で、生の金属板が希望の形状とサイズへと変化します。レーザー切断、プラズマ切断、ウォータージェット切断といった高度な技術が、この工程に革命をもたらしていることを私は目の当たりにしてきました。

レーザー切断は、精度を出すのに私のお気に入りです。レーザー切断は、集光した光線を使って金属を切断し、滑らかなエッジと正確な寸法を作り出します。プラズマ切断は鋼鉄のような厚い材料に適しており、ウォータージェット切断は熱に敏感な用途に最適です。

成形には、曲げ加工、圧延加工、打ち抜き加工といった技術が含まれます。曲げ加工では、プレスブレーキを用いて金属を特定の角度に折り曲げます。圧延加工では、シートをローラーに通すことで円筒形や曲面形状を作ります。打ち抜き加工では、金属を金型に押し込み、複雑な模様やデザインを形成します。

以下に、切断と成形のプロセスを段階的に説明します。

私は常にパラメータ設定の精度の重要性を強調しています。小ロットテストは理論的な設定と実際の生産を繋ぎ、一貫した品質を確保します。生産中の継続的なモニタリングは、精度を維持し、無駄を削減するのに役立ちます。

注:切断と成形は相互に関連した工程です。切断中の適切な設定とテストによりスムーズな成形が保証され、継続的な監視により工程全体の品質が保証されます。

組み立てと接合

板金加工工程における組立工程を初めて体験した時、耐久性と機能性を兼ね備えた製品を作る上で、この工程がいかに重要であるかを痛感しました。この工程では、個々の部品を組み合わせて完全な構造を作り上げます。接合方法は、材料、設計、そして用途の要件に応じて選択されます。

私がこれまでに目にした最も一般的な技術の一つは溶接です。溶接は熱を利用して金属部品を融合させ、強固で永続的な接合を形成します。例えば、自動車製造においては、溶接によって車体の構造的完全性が確保されています。また、接着接合も目にしたことがあります。接着接合は応力を均等に分散するため、異種材料の接合に適しています。ネジやリベットなどの機械的締結具は、容易に分解する必要がある用途に最適です。

いくつかの高度な結合方法とその応用をまとめた表を以下に示します。

これらの方法には独自の利点があることに気づきました。例えば、フロードリルスクリュー方式では下穴が不要になるため、時間を節約し、材料の無駄を削減できます。アダプティブ接合要素は堅牢な連結構造を実現するため、耐荷重用途に最適です。

ヒント:接合方法は、必ず材料特性と設計要件に適合したものを選択してください。これにより、最終製品の最適な性能と耐久性が確保されます。

表面仕上げと品質管理

表面仕上げは、板金加工工程の最終段階です。製品の外観、耐久性、機能性を向上させます。塗装、粉体塗装、陽極酸化処理といった仕上げ工程は、金属を腐食や摩耗から守る上で重要な役割を果たすことを学びました。

仕上げの最も興味深い側面の一つは、製品の寿命への影響です。例えば、表面が滑らかになると摩擦が減り、エネルギー損失と摩耗が軽減されます。また、仕上げの改善により表面の凹凸が最小限に抑えられ、腐食の防止にも役立ちます。特に過酷な環境において、これが製品の寿命を延ばすのを目の当たりにしてきました。

表面仕上げの利点を示す表を以下に示します。

この段階では品質管理も同様に重要です。メーカーが目視、厚さ測定、接着試験といった検査方法を用いて、仕上げが業界基準を満たしていることを確認している様子を目にしてきました。工程全体を通して詳細な文書化を行うことで、トレーサビリティを維持し、一貫した品質を確保することができます。

注: 高品質の仕上げプロセスに投資すると、製品のパフォーマンスが向上するだけでなく、長期的にはメンテナンス コストも削減されます。

板金加工の用途

自動車と航空宇宙

自動車産業と航空宇宙産業における板金の役割を初めて知った時、その多様性に驚嘆しました。板金加工業者は、自動車や航空機の性能に不可欠な部品を製造しています。自動車製造においては、板金はボディパネル、シャーシ、構造部品に使用されます。これらの部品は、燃費と安全性を向上させるために、軽量でありながら耐久性が求められます。

レーザー切断やスタンピングといった高度なプロセスが、自動車用途における精度向上にどのように貢献しているかを目の当たりにしてきました。例えば、鋼板の成形性を評価するために、電磁音響トランスデューサーシステムが採用されました。このシステムは最大7.5MHzの周波数測定を可能にし、無次元周波数比と鋼板の成形性の間に相関関係を確立しました。この研究は、自動車製造における板金加工の最適化に不可欠です。

航空宇宙産業において、板金加工は胴体パネル、主翼外板、内部構造の製造において重要な役割を果たしています。これらの部品は軽量でありながら過酷な条件に耐えなければなりません。このプロセスにより、航空機部品は厳格な安全性と性能基準を満たすことができます。

建設と建築

板金加工は建設・建築業界に革命をもたらしました。屋根材、雨樋、換気システム、装飾パネルなど、板金がどのように使われているか、私はよく目にしています。その耐久性と適応性の高さは、構造面でも美観面でも理想的な素材です。

板金加工業者が最も魅力的な点の一つは、現代の建築デザインにどのように貢献しているかということです。彼らは成形技術を駆使して、建物の美観を高める複雑な模様や形状を作り出します。例えば、現代的なデザインでは、洗練されたモダンな外観を実現するために、湾曲した金属パネルがよく使われています。

板金は建設の効率性も向上させます。プレハブ部品は設置時間と人件費を削減します。このアプローチによって、高い品質基準を維持しながらプロジェクトをスピードアップできることを私は実際に目の当たりにしてきました。

消費財および家電製品

板金加工は、消費財や家電製品のいたるところで行われています。私は、高い強度と精度が求められる部品の製造に板金加工がどのように使われているかを観察してきました。冷蔵庫から電子機器に至るまで、さまざまな製品のシャーシ、ブラケット、フレーム、パネル、筐体、構造部品などがこれにあたります。

このプロセスにより、これらの部品は現代の製造業の要求を満たすことができます。例えば、有限要素法(有限要素法)を用いて響板の固有振動数を解析しました。この研究では、材料の密度と弾性が高まるにつれて振動数が増加することが明らかになりました。この研究は、板金加工がピアノなどの楽器の音質をどのように最適化するかを示しています。

板金加工業者は、消費財の耐久性と美観にも重点を置いています。粉体塗装などの表面仕上げ技術が、製品の外観と耐久性を向上させる様子を目の当たりにしてきました。これらの技術により、家電製品や電子機器は長年にわたって機能と外観の美しさを維持できます。

板金加工のプロセスを振り返ると、それが現代の製造業の根幹を成していることが分かります。原材料の金属を精密で耐久性のある部品へと変えるその能力は、あらゆる産業に欠かせないものとなっています。自動車から航空宇宙まで、板金の汎用性は多様なニーズに応えています。

機械学習などの進歩により、効率性はさらに向上しました。例えば、工具の摩耗を早期に検出することで、ワークの品質向上と不良率の低減を実現しています。インライン摩耗定量化により、ブランキングでは0.83%、ロールフォーミングでは2.21%という低い偏差を実現しています。これらのイノベーションにより、一貫した結果が得られ、無駄が最小限に抑えられます。

製造業に興味のある方は、ぜひこの分野を探求してみてください。製品の設計でも、プロセスの最適化でも、板金加工を理解することで新たな可能性が拓かれます。

よくある質問

板金と金属板の違いは何ですか?

板金は板金よりも薄いです。板金の厚さは通常6mm未満ですが、板金はより厚いと聞きました。この違いにより、板金は自動車パネルなどの軽量用途に適しており、板金は造船などの高負荷用途に適しています。

プロジェクトに適した板金を選択するにはどうすればよいですか?

私は常に強度、重量、耐腐食性といった要素を考慮しています。例えば、アルミニウムは軽量設計に適しており、ステンレス鋼は屋外環境でも錆びにくいという特徴があります。プロジェクトのニーズに合わせて素材を選ぶことで、耐久性と性能を確保できます。

板金はリサイクルできますか?

はい、板金は非常にリサイクルしやすいです。アルミニウムや鉄などの金属を再利用することで廃棄物を減らし、資源を節約する産業界の事例を見てきました。リサイクルは生産コストの削減にもつながり、環境に優しく経済的な選択肢となります。

板金を切断するのに使用するツールは何ですか?

一般的な工具としては、レーザーカッター、プラズマカッター、ウォータージェットマシンなどがあります。レーザーカッターは精度に優れ、プラズマカッターは厚い材料を扱うのに適していることに気づきました。ウォータージェットマシンは切断中に熱を発生しないため、熱に敏感なプロジェクトに最適です。

板金加工は高価ですか?

コストは、材料の種類、デザインの複雑さ、生産量などの要因によって異なります。大量注文と効率的な設計によってコストを削減できることが分かっています。例えば、CNC切削などの自動化プロセスを活用することで、人件費と材料の無駄を削減できます。