2025年の現代プロジェクトを成功させるには、適切なカスタム板金筐体の選択が極めて重要です。高度な技術により、CADツールや切断・成形用統合機械などのツールを用いることで、高精度な製造が可能になりました。この精度により、カスタム板金筐体は計算された公差を満たすことができ、機能性と耐久性の両方が向上します。

カスタムのシートメタルエンクロージャには、次のようないくつかの利点があります。

プラスチックよりも丈夫で耐久性に優れています。

特に大量生産において、コスト効率の高い製造をサポートします。

汎用性が高いため、さまざまな環境条件に適しています。

開発ボード用筐体市場は、カスタム板金筐体ソリューションの需要増加を反映し、2024年の25億米ドルから2033年には41億米ドルに成長すると予測されています。適切な筐体の選択は、耐久性を確保するだけでなく、長期的な費用対効果も確保するため、あらゆるプロジェクトにとって重要な決定となります。

重要なポイント

エンクロージャが適切にフィットして機能するように、適切なサイズを選択してください。

使用場所に応じて素材を選択します。アルミニウムは軽くて錆びにくく、ステンレス鋼は丈夫です。

色やロゴなどの機能を追加して、見た目を良くし、目立つようにします。

コーティングを施し、適切に密封することで、より長持ちさせることができます。

信頼できるメーカーと協力して、高品質で正確なデザインを実現します。

プロジェクト要件の特定

サイズと寸法

カスタムの板金製エンクロージャを選択する際には、サイズと寸法がプロジェクトへの適合性を確保する上で非常に重要です。正確な測定は、過密状態や位置ずれといった、安全性や機能性を損なう可能性のある問題を防ぎます。設計プロセスを開始する前に、配線、ボタン、コネクタなど、すべてのコンポーネントを測定してください。これにより、不要な隙間や狭いスペースを作らずに、エンクロージャにすべてのコンポーネントを収容できます。

使用する製造工程の公差を考慮してください。正確な形状寸法と配置は、筐体の最終的な仕上がりに直接影響します。例えば、公差が小さすぎると部品の位置合わせが狂い、作業効率が低下する可能性があります。一方、公差が小さすぎると、生産コストが不必要に増加する可能性があります。

ヒント:将来の拡張に備えて、常に余裕を持たせておきましょう。筐体を少し大きめにすることで、後からコンポーネントを追加する必要がある場合でも、コストのかかる再設計を回避できます。

環境条件

筐体の運用環境は、その設計と材料選定に大きな影響を与えます。屋外用途では、雨、紫外線、温度変化といった厳しい気象条件に耐えられる筐体が求められます。例えば、再生可能エネルギーグリッドでは、長期間にわたる風雨への曝露に耐える必要があるため、耐候性のある筐体が最適です。

屋内環境には、高湿度や化学物質への曝露など、特有の課題が伴う場合があります。そのような場合は、ステンレス鋼などの耐腐食性素材が最適な選択肢です。環境条件を理解することで、耐久性と長期的な性能を保証するカスタムエンクロージャを選択できます。

注: メーカーは、紫外線による劣化やその他の環境ストレスに対抗するために、高度なコーティングを施した筐体の開発を進めています。

機能的特徴

エンクロージャがプロジェクトの特定のニーズをどれだけ満たすかは、機能的な特徴によって決まります。まずは、エンクロージャに求められる必須機能を特定しましょう。熱に弱い部品の熱管理は必要ですか?ユーザー操作のための人間工学的な機能も必要ですか?

これらの機能を検証する上で、テストは重要な役割を果たします。例えば:

設計検証: エンクロージャが仕様を満たしていることを確認します。

熱解析: 過熱を防ぐために熱伝達能力を評価します。

強度テスト: ストレス下での筐体の構造的完全性を検証します。

反復的な改善も重要な要素です。初期のプロトタイプでは設計上の欠陥が明らかになることがよくありますが、フィードバックとさらなるテストを通じて修正することができます。このプロセスにより、最終製品の機能性と信頼性が確保されます。

ヒント:設計段階ではユーザーからのフィードバックを見逃さないでください。フィードバックは人間工学的な側面を改善し、全体的なユーザビリティを向上させるのに役立ちます。

美的考慮

カスタムの板金製筐体を設計する際には、機能性だけでなくユーザーを惹きつける製品を作る上で、美観が重要な役割を果たします。優れたデザインの筐体は、プロジェクト全体の印象を高め、より魅力的でプロフェッショナルな印象を与えます。視覚的な要素に重点を置くことで、筐体がユーザーの期待に応え、エンドユーザーエクスペリエンスを向上させることができます。

美学が重要な理由

美観は、ユーザーが製品をどのように認識し、どのようにインタラクションするかに影響を与えます。視覚的に魅力的な筐体は、競争の激しい市場においてプロジェクトを際立たせることができます。例えば、洗練された仕上げとモダンなデザインの筐体は、多くの場合、品質と革新性を伝えます。一方、デザインの悪い筐体は、内部の部品が最高品質であっても、低品質という印象を与える可能性があります。

ヒント:エンクロージャはプロジェクトの顔のようなものと考えてください。洗練されたプロフェッショナルな外観は、ユーザーや関係者に強い印象を与えます。

考慮すべき主要な美的特徴

形状と機能のバランスが取れたエンクロージャを作成するには、次の美的特徴に重点を置いてください。

カスタマイズ:プロジェクトのニーズに合わせて、エンクロージャのサイズ、形状、機能をカスタマイズできます。カスタマイズは機能性を高めるだけでなく、見た目の魅力も向上させます。

色と仕上げ:ブランドやプロジェクトのテーマに合った色と仕上げをお選びください。粉体塗装やブラッシュドメタル仕上げなどのオプションで、高級感を演出できます。

カットアウトとアクセス ポイント: 独自のカットアウトとアクセス ポイントを組み込むことで、すっきりとしたデザインを維持しながら使いやすさを最適化します。

ブランディング: ロゴ、テキスト、またはパターンをエンクロージャに統合して、ブランド アイデンティティを強化します。

研究から得たデザインの洞察

調査によると、美観への配慮は、カスタムエンクロージャに対するユーザーの好みに大きな影響を与えることが示されています。以下の表は、機能性と見た目の両方に貢献する主要な要素を示しています。

美的デザインのための実践的なヒント

テーマを決める:プロジェクトの目的を反映したデザインテーマを決めましょう。インダストリアル、ミニマリスト、未来的など、デザイン要素に一貫性を持たせることで、統一感のある外観が生まれます。

プロトタイピングツールを使う:CADソフトウェアなどのツールを使えば、製造前にデザインを視覚化できます。これにより、配色や切り抜きの配置などの詳細を調整しやすくなります。

フィードバックを求める:デザインをチームメンバーや潜在的なユーザーと共有し、意見を集めましょう。フィードバックは、改善点を特定し、デザインがユーザーの心に響くかどうかを確認するのに役立ちます。

注:美観の向上は機能性を損なうものではありません。筐体の外観を洗練させる際には、常に実用的な要件を優先してください。

美観に配慮することで、優れた性能だけでなく、いつまでも記憶に残る印象を残すカスタムメイドの板金筐体を作成できます。綿密なデザインによって、筐体は単なる保護ケースから、プロジェクトの視覚的に印象的なコンポーネントへと生まれ変わります。

適切な素材を選ぶ

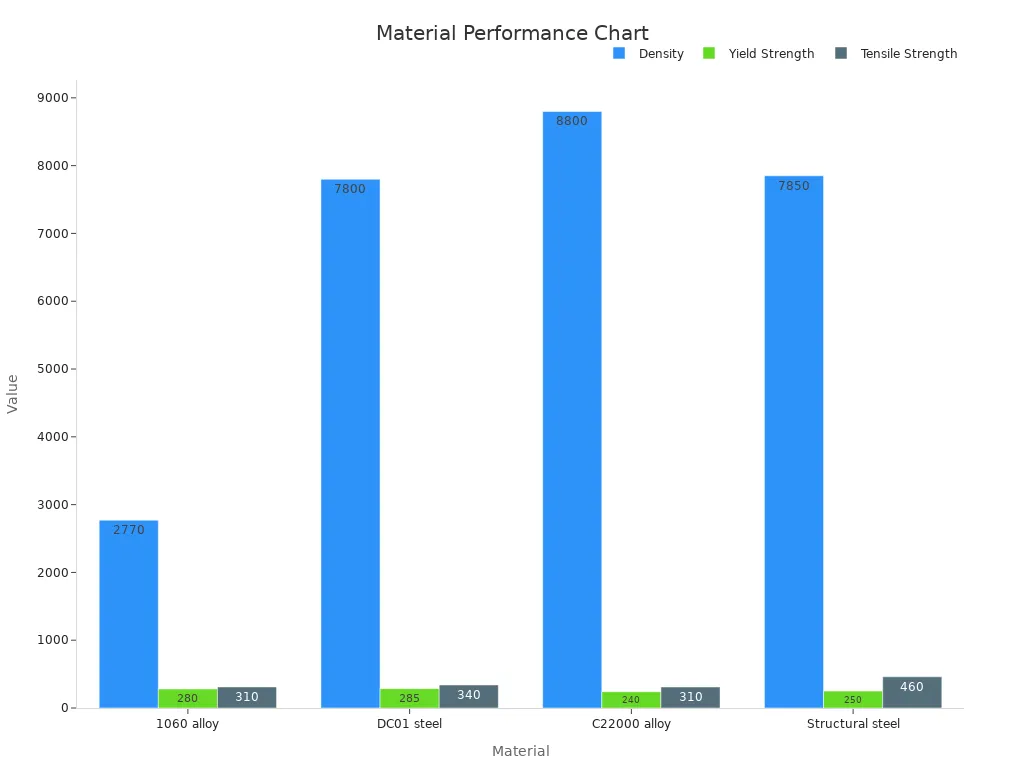

カスタムシートメタルエンクロージャに適した金属を選択することは、耐久性、機能性、そしてコスト効率を確保する上で非常に重要です。それぞれの素材には独自の利点があるため、プロジェクトの特定のニーズに合わせて素材を選定することが不可欠です。

スチール 対. アルミニウム 対. ステンレス鋼

スチール、アルミニウム、ステンレス鋼の中から選択する際には、プロジェクトの要件に基づいてそれぞれの特性を評価する必要があります。スチールは強度と手頃な価格で知られており、高負荷用途に最適です。一方、アルミニウムは軽量で耐腐食性に優れているため、ポータブルまたは屋外の筐体に最適です。ステンレス鋼は両方の長所を兼ね備えており、優れた耐腐食性と洗練された外観を備えていますが、価格は高くなります。

ヒント: 携帯性が必要なプロジェクトの場合、密度が低く扱いやすいアルミニウムが適切な金属となることがよくあります。

耐食性と強度

耐食性は、特に湿気、化学物質、紫外線にさらされる屋外筐体にとって重要な要素です。ステンレス鋼は、海洋用途や産業用途など、耐食性が最優先される環境で優れた性能を発揮します。アルミニウムも優れた耐食性を備えており、特に陽極酸化処理を施すことで屋外での使用に適しています。鋼鉄は強度が高いものの、錆を防ぐために亜鉛メッキなどの保護コーティングが必要です。

強度も同様に重要です。スチールは比類のない構造的強度を備えており、重い荷重や衝撃に耐えなければならない筐体に最適です。アルミニウムは適度な強度を備えていますが、その軽量性でそれを補っています。ステンレス鋼は強度と耐食性のバランスが取れており、高性能アプリケーションに幅広く対応できる選択肢です。

注: メーカーは、耐腐食性を高め、板金筐体の寿命を延ばすために、高度なコーティングを推奨することがよくあります。

コストと重量要因

コストと重量は、材料選定において重要な役割を果たします。特に重量が問題にならない大規模プロジェクトでは、スチールが最も費用対効果の高い選択肢です。アルミニウムは高価ですが、軽量であるため輸送費や取扱コストを削減できます。ステンレス鋼は最も高価ですが、比類のない耐久性と美観を備えているため、高級プロジェクトには価値のある投資となります。

カスタムエンクロージャの材質オプション:

炭素鋼

亜鉛メッキ鋼または亜鉛めっき鋼

304または316ステンレス鋼

5052または6061アルミニウム

コストを最適化するには、ネスティング効率を考慮した部品設計により、スクラップを最小限に抑えます。標準のシートサイズに合わせて寸法を調整することで、材料の無駄を削減します。最適な材料歩留まりを達成し、筐体が予算と性能目標の両方を満たすように、製造業者と相談してください。

ヒント: ポータブル エンクロージャの場合は、輸送中や現場での使用中に生じる負担を軽減するために、アルミニウムなどの軽量素材を優先します。

これらの要素を慎重に考慮することで、カスタム エンクロージャに適した金属を選択し、プロジェクトの機能、美観、予算の要件を満たすことができます。

デザインとスタイルの考慮事項

エンクロージャのスタイルと形状

カスタムエンクロージャを設計する際には、機能性と美観の両方の観点から、適切なスタイルと形状を選択することが重要です。エンクロージャのスタイルは、シンプルな長方形のボックスから複雑な複数のコンパートメントを備えたデザインまで、多岐にわたります。それぞれのスタイルには特定の目的があるため、プロジェクトのニーズに合わせて選択する必要があります。例えば、丸みを帯びたエッジは安全性を高め、摩耗を軽減しますが、角張ったデザインは工業用途に適しています。

ユーザー調査と市場調査では、筐体のスタイルに関する重要な考慮事項が明らかになっています。ゴム製ガスケットやワッシャーによる適切な密閉は、電子部品の保護を確実にします。アルミニウムは耐腐食性が高く、特に水にさらされる環境では好まれる傾向があります。さらに、設計上の継ぎ目を最小限に抑えることで、漏れの可能性を低減し、内部部品との適合性を高めます。

実際の用途も、様々な筐体スタイルの材質選択に影響を与えます。アルミニウムは熱伝導性が求められる軽量設計に優れ、ステンレス鋼は屋外での使用に耐える耐久性を備えています。特殊なニーズには、チタンやポリカーボネートなどの素材が独自の利点を提供する場合があります。

金属の厚さと許容差

金属の厚さと公差は、板金筐体の精度と耐久性を確保する上で重要な役割を果たします。板材の厚さのばらつきは公差の算出を複雑にする可能性があるため、これらの要因を理解することが不可欠です。例えば、16ゲージの鋼板の厚さは、記載されている0.057インチではなく、実際には約0.056インチになる場合があります。このような差異は、筐体の最終的な適合性と性能に影響を与える可能性があります。

製造工程には、特定の公差制約が課せられます。金属プレス加工における精密さは、部品が設計仕様に正確に準拠することを保証します。1000分の1インチ、あるいはミクロン単位の厳密な公差は、機械の完全性と安全性を維持するために不可欠です。これらの公差を遵守することで、筐体はストレス下でも確実に機能します。

シートストックの厚さの変動により、許容差が複雑になる場合があります。

製造プロセスでは、特定の許容制約が課せられます。

金属打ち抜き加工の精度により、部品が設計仕様に正確に一致することが保証されます。

厳しい許容誤差が重要であり、多くの場合、1000分の1インチまたはミクロン単位で測定されます。

実際の厚さは記載されたゲージの厚さと異なる場合があり、許容範囲に影響します。

ヒント:メーカーと協力して、設計に最適な厚さと許容誤差を決定してください。これにより、筐体が機能要件とコスト要件の両方を満たすことが保証されます。

組み立て方法

選択する組み立て方法は、筐体設計の構造的完全性と製造の容易さに影響します。一般的な方法としては、溶接、リベット留め、ファスナーの使用などがあります。それぞれに利点があるため、プロジェクトの要件に基づいて適切な方法を選択する必要があります。

溶接はシームレスで強固な接合を実現するため、高負荷用途に最適です。ただし、頻繁に分解する必要がある設計には適さない場合があります。リベット接合は強度と柔軟性のバランスに優れ、ファスナーは定期的なメンテナンスやアップグレードが必要な筐体に最も汎用性があります。

設計のヒント:組み立て方法を選択する際には、筐体の最終用途を考慮してください。例えば、筐体に繊細な電子機器を収納する場合は、リベット留めやファスナーの使用など、組み立て時の熱曝露を最小限に抑える方法を選択してください。

筐体のスタイル、金属の厚さ、公差、組み立て方法を慎重に評価することで、機能性、耐久性、そして美観のバランスが取れた設計を実現できます。これらの考慮事項により、板金筐体は現代のアプリケーションの要求を満たすことができます。

仕上げとカスタマイズのオプション

粉体塗装と塗装

板金筐体の仕上げには、粉体塗装と塗装の2つの選択肢が人気です。それぞれの方法には独自の利点があり、プロジェクトの要件に応じて選択する必要があります。粉体塗装は、耐久性と耐傷性に優れた仕上がりを実現し、過酷な環境にも耐えます。また、施工プロセスが速いため、大量生産に最適です。一方、塗装は色合わせや質感の自由度が高いですが、経年劣化によるメンテナンスが必要になります。

ヒント: 屋外の囲いや人通りの多い場所では、耐久性に優れ、メンテナンスの必要性が低いため、粉体塗装が適していることがよくあります。

耐久性のための保護コーティング

保護コーティングは、筐体を環境によるダメージから保護することで、設計寿命を延ばします。これらのコーティングは、腐食を防ぎ、紫外線に耐性があり、全体的な耐久性を向上させます。例えば、亜鉛メッキコーティングはスチール製の筐体を錆から保護し、陽極酸化処理はアルミニウムの表面を強化します。フッ素ポリマーやエポキシベースのコーティングなどの高度なコーティングは、化学物質や極端な温度に対する耐性をさらに高めます。

適切な保護コーティングの選択は、動作環境によって異なります。屋外設置の筐体には耐候性コーティングが適していますが、工業環境では耐薬品性仕上げが求められる場合があります。適切なコーティングを選択することで、筐体の機能性と外観を長年にわたって維持することができます。

注: フォクセン などのメーカーは、厳しい条件下でも最適なパフォーマンスを確保するために、特定の筐体スタイルに合わせた保護コーティングを推奨することがよくあります。

ブランディングと美的カスタマイズ

ブランディングと美的カスタマイズにより、エンクロージャーはプロジェクトや企業を象徴するユニークな存在へと生まれ変わります。カスタムロゴ、カラースキーム、テクスチャ仕上げなどの特徴は、エンクロージャーの視覚的な魅力を高め、ブランドアイデンティティを強化します。効果的なブランディングは、感情的なつながりを生み出し、ロイヤルティを育むことで顧客満足度を向上させることが研究で示されています。

カスタムエンクロージャを設計する際には、ブランディング要素をプロジェクトの目標とどのように整合させるかを検討してください。例えば、会社のロゴを組み込んだり、シグネチャーカラーを使用したりすることで、競争の激しい市場においてエンクロージャを際立たせることができます。さらに、ブラッシュドメタルやテクスチャコーティングといった質感のある仕上げは、ユーザーの心に響く高級感を演出します。

ヒント:プロトタイピングツールを使って、制作前にブランディング要素を視覚化しましょう。これにより、デザインが機能面と美観面の両方の目標に合致していることを確認できます。

仕上げとカスタマイズのオプションを慎重に選択することで、板金製エンクロージャの性能と外観の両方を向上させることができます。これらの選択は、エンクロージャを保護するだけでなく、全体的な印象を高めます。

カスタムエンクロージャを選択するための実用的なヒント

コストと品質のバランス

カスタムエンクロージャを選択する際には、コストと品質のバランスが不可欠です。機能性や耐久性を損なうことなく、価値を最大化することを目指しましょう。まずは、プロジェクトに必要な重要な機能を特定することから始めましょう。例えば、エンクロージャが過酷な環境にさらされる場合は、初期費用が高くても、ステンレス鋼やアルミニウムなどの素材を優先してください。これらの素材は、メンテナンスや交換コストを削減することで、長期的にはコスト削減につながることが多いからです。

製造方法も検討しましょう。レーザー切断やCNC加工といった技術は、精度と効率性に優れているため、高品質を維持しながら製造コストを削減できます。メーカーと協力して材料使用量を最適化することで、廃棄物や経費の削減にもつながります。

ヒント:標準のシートサイズに合わせて筐体を設計してください。これにより、材料の無駄を最小限に抑え、コストを抑えることができます。

長期耐久性の確保

耐久性は、エンクロージャが長期間良好なパフォーマンスを発揮するための重要な要素です。動作環境に適した素材と仕上げをお選びください。屋外用途では、粉体塗装やアルマイト処理などの耐候性コーティングが腐食や紫外線によるダメージから保護します。産業用途では、耐薬品性コーティングがエンクロージャの寿命を延ばします。

耐久性を高める筐体デザインに注目してください。例えば、角を丸くすることで、応力集中を軽減し、構造の完全性を向上させます。ガスケットやワッシャーによる適切な密閉により、湿気や埃が内部コンポーネントに悪影響を与えるのを防ぎます。

注: シール部分のクリーニングや検査などの定期的なメンテナンスを行うと、カスタム エンクロージャの寿命がさらに延びます。

信頼できるメーカーとの提携

信頼できるメーカーと協力することで、カスタムメイドの板金筐体が正確な仕様を満たすことが保証されます。経験豊富なメーカーは専門知識と精度を提供し、コストのかかるミスを回避します。実績のあるパートナーを探しましょう。

急成長中のエレクトロニクス新興企業は、カスタムエンクロージャを使用することで生産効率を向上させ、コストを削減し、事業の拡大を実現しました。

産業機器メーカーは、過酷な環境での耐久性を強化し、機器の故障を減らして効率を向上しました。

スマートホーム企業向けの精密アルミニウム筐体は、強度を維持しながら 30% の軽量化を実現しました。

ワシントン・メタル・ファブリケーターズのようなメーカーは、品質と顧客満足度を重視しています。数十年にわたる専門知識により、あらゆる業界で精度と信頼性を確保しています。同様に、ロビンソンの40年の歴史は、顧客との強固なパートナーシップの構築へのコミットメントを物語っています。

ヒント:本生産の前に必ずプロトタイプを依頼してください。これにより、品質を確認し、必要に応じて調整を行うことができます。

コストと品質のバランスを取り、耐久性を確保し、信頼できるメーカーと提携することで、プロジェクトのニーズを満たし、長期間の使用に耐えるカスタム エンクロージャを作成できます。

適切なカスタムシートメタルエンクロージャを選択することで、プロジェクトを特定のニーズに合わせて最適化できます。軽量設計にはアルミニウム、耐腐食性にはステンレス鋼など、素材の選択は性能に直接影響します。サイズや形状などの設計上の考慮事項は機能性を高め、粉体塗装などの仕上げオプションは耐久性と美観を向上させます。

専門家に相談することで、エンクロージャーが機能面と美観面の両方の目標を達成できるようになります。サプライヤーは、お客様の好みに合わせたアドバイスを提供し、情報に基づいた意思決定をサポートします。また、トレンドを常に把握しておくことで、スタイリッシュで実用的なデザインを維持できます。

ヒント: 経験豊富なメーカーと提携することで、精度と信頼性が保証され、時間とリソースを節約できます。

よくある質問

カスタムシートメタルエンクロージャを使用する利点は何ですか?

カスタムエンクロージャは、お客様のプロジェクトに合わせてカスタマイズし、最適な機能性と保護性能を実現します。耐久性、設計の柔軟性、そして様々な環境条件への適合性も備えています。また、カスタマイズによりブランディングや美観を演出し、製品全体の魅力を高めることも可能です。

エンクロージャに適した素材を選択するにはどうすればよいですか?

プロジェクトのニーズを評価しましょう。軽量設計にはアルミニウムを、耐腐食性にはステンレス鋼が最適です。スチールは低コストで強度を確保できます。環境要因、重量、予算を考慮して、最適な選択を行ってください。専門家のアドバイスについては、メーカーにご相談ください。

生産開始後にエンクロージャの設計を変更できますか?

生産開始後の変更は、コストと時間がかかります。これを避けるには、試作段階で設計を確定させましょう。製造前にCADツールを用いて設計を視覚化し、テストしましょう。早期の計画により、後々の変更を最小限に抑えることができます。

カスタムエンクロージャの一般的なリードタイムはどれくらいですか?

リードタイムは、複雑さ、材料の入手状況、メーカーの生産能力によって異なります。シンプルなデザインであれば2~4週間、複雑なプロジェクトであれば6~8週間以上かかる場合があります。メーカーとスケジュールについて話し合い、現実的な見通しを立てましょう。

エンクロージャが安全基準を満たしていることを確認するにはどうすればよいですか?

業界規制に精通したメーカーと連携し、安全基準に適合した材料と仕上げを採用してください。筐体の耐久性、熱管理、耐環境性をテストし、認定機関による認証を取得することで、コンプライアンスと信頼性を確保します。

ヒント: 関連する安全基準への準拠を確認するには、必ず製造元に文書を要求してください。