精密板金シャーシは堅牢で、多くのエンジニアリング上の問題を解決します。これらの構造は非常に頑丈で、高い精度で製造されています。スマートな設計により、優れた性能を発揮し、さまざまなニーズに適応します。最新の材料と新しい手法を採用したこれらのシャーシは、お客様のプロジェクトにおいて信頼できるソリューションを提供します。構造上の問題の解決や動作の改善に最適です。お客様のニーズに合わせたカスタムソリューションを提供します。

ヒント: 適切な板金シャーシを選択すると、製品の動作が向上し、寿命が長くなります。

重要なポイント

シャーシに最適な素材を選びましょう。アルミニウムは軽くて丈夫、ステンレスは錆びにくいです。プロジェクトのニーズに合わせてお選びください。

リブやガセットなどのサポート機能を追加します。これらのパーツは重量を均等に分散し、シャーシの強度と安定性を高めます。

空気の流れを改善して熱管理を改善しましょう。通気口とファンを活用して過熱を防ぎ、過酷な環境でもシャーシを良好に動作させましょう。

柔軟性を高めるためにモジュラー設計を採用してください。これにより、さまざまな用途に合わせてシャーシを簡単に変更またはアップグレードできます。

高度な製造方法を試してみてください。CNCマシンや3Dプリンターなどのツールを使えば、部品の精度が向上し、生産速度も向上し、より良い結果が得られます。

より耐久性の高いシャーシの設計

精密な板金シャーシは、製品の寿命を延ばします。優れた設計は、製品の強度、信頼性、耐久性を高めます。適切な材料の選択、補強、そして錆の防止が鍵となります。

強度を考慮した材料選び

シャーシの強度は、選択する素材によって決まります。素材によって解決できる問題も異なります。例えば、アルミニウム5052-H32は軽量で強度に優れています。ステンレス鋼304は耐錆性に優れています。一般的な素材を比較した表を以下に示します。

プロジェクトに何が必要か考えてみましょう。車の場合は軽いアルミニウムが最適です。湿気の多い場所には、錆びないステンレス鋼が最適です。

重い荷物へのサポートの追加

強固な設計により、シャーシは重い重量物を安全に支えることができます。リブ、ガセット、補強されたコーナーなどの特徴により、重量が均等に分散されます。これにより、圧力による部品の破損を防ぎます。また、クロスブレースによってシャーシの安定性も維持されます。

例えば、産業機械は振動に耐えるために強固な接合部を必要とします。これらの機能を追加することで、シャーシはより安全で強固になります。

錆びを防ぐ

錆は時間の経過とともにシャーシを弱める可能性があります。これを防ぐには、防錆素材や保護コーティングを使用してください。ステンレス鋼は本来錆びにくい性質を持っています。亜鉛メッキ鋼板や粉体塗装も湿気や化学物質から保護します。

排水性と通気性に優れた設計も役立ちます。水や汚れが溜まって錆が発生するのを防ぎます。これらの対策により、シャーシは強度を保ち、長持ちします。

熱管理の課題と解決策

板金シャーシでは熱管理が重要です。熱が蓄積すると、部品に損傷を与えたり、動作不良を引き起こしたりする可能性があります。空気の流れ、放熱、冷却システムを改善することで、これらの問題を抑えることができます。

換気と空気の流れの最適化

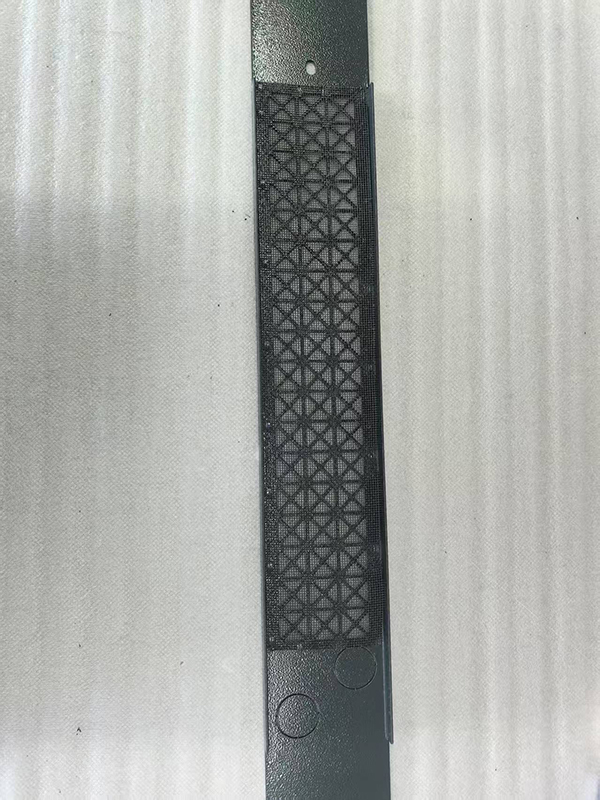

良好なエアフローはシャーシ内部の熱を排出します。適切な場所に通気口や穴を開けて空気の流れを良くし、熱が一箇所に滞留するのを防ぎましょう。

冷却効果を高めるには、高温部品を通気口の近くに配置します。例えば、通信機器の場合は、高温部品の通気口を通気口のすぐ近くに配置します。ファンやブロワーでシャーシ内に空気を送り込み、冷却することもできます。

ヒント:コンピューターツールを使って空気の動きを観察しましょう。これにより、より良い通気口の位置を見つけることができます。

放熱技術

放熱は部品から熱を逃がし、冷却効果を高めます。アルミニウムなどの素材は熱を効果的に拡散するため、優れた性能を発揮します。アルミニウムは強度が高く、部品の安全性を高めます。

微細な冷却チャネルなどの新しい方法により、熱除去を改善できます。例えば:

いいね-3D システムは、垂直チャネルなどのさまざまな冷却設定をテストします。

ヒートマップは、電力を大量に消費しているホットスポットやエリアを表示します。冷却設計を改善することで、これらの温度を下げることができます。

古い方法と新しい方法を組み合わせることで、シャーシの熱処理能力が向上します。

冷却システムの統合

冷却システムを追加すると、高性能デバイスの熱管理に役立ちます。水冷はデータセンターや電子機器に最適です。非常に高温のプロセッサにも対応し、温水供給でも動作を継続します。

ポンプやラジエーターなどの冷却部品に合わせてシャーシのレイアウトを計画してください。モジュール設計により、さまざまな用途に合わせて冷却システムを簡単に追加できます。

注意: 冷却システムを追加すると、部品が冷却されるだけでなく、寿命も長くなります。

エアフロー、放熱、冷却システムを改善することで、シャーシの熱への耐性が向上します。これらの対策により、過酷な環境でもシャーシがスムーズに動作します。

板金シャーシの重量最適化

板金シャーシを軽量化することで、その機能性が向上します。軽量素材、スマートな設計、そして新しい工法を用いることで、強固で効率的な構造を構築できます。

軽量素材の選択

アルミニウムやマグネシウムなどの軽量素材を使用することで、シャーシは軽量化されます。これらの素材は重量を軽減し、シャーシの性能を向上させます。

AA 7075-T6 などのアルミニウム合金は、鋼鉄よりも 61.46% 軽量です。

マグネシウム合金はさらに軽量化を実現し、厳しい重量制限にも最適です。

これらの材料を使いやすくする新しい方法により、強くて軽いシャーシを作成できます。

軽量素材は、車両の燃料消費量やエネルギー消費量を削減するのにも役立ちます。シャーシが軽量化されると、移動に必要な電力が少なくなり、エネルギーを節約し、効率性が向上します。

重量と強度のバランス

軽量シャーシであっても、強度と機能性は重要です。AA 7075-T6やT300コンポジットなどの素材は、軽量でありながら強度も兼ね備えています。

T300 コンポジットは、スチール 304L よりも 82.4% 軽量でありながら、強度を維持します。

時速 60 キロ で走行する場合、これらの材料は鋼鉄よりも 58.76% 少ない電力を使用します。

軽い素材は圧力がかかると大きく曲がります。これを修正するには、強力なジョイントやクロスブレースを追加します。これにより、重量をあまり増やすことなくシャーシの安定性を維持できます。

高度な製造方法の使用

シャーシ製造の新しい方法が生産に変化をもたらしました。モジュラーフレックスフレームのような柔軟なシステムにより、1つのラインで複数の設計を製造できます。これにより、コストと時間を節約できます。

自動ホワイトボディフィクスチャーコントロールなどの自動化ツールは、正確な生産を保証します。リアルタイムでミスをチェックし、高い品質を維持します。これらの手法は、お客様のニーズに合った軽量で強固なシャーシの製造に役立ちます。

軽量素材、スマートなデザイン、そして現代的な手法を組み合わせることで、強度と効率性を兼ね備えたシャーシを実現できます。これにより、現代のニーズにしっかりと応えることができます。

設計における製造性と拡張性

精密製造プロセス

精密加工は、板金シャーシをニーズに合わせて正確に製造するのに役立ちます。CNCパンチャーやレーザーカッターなどの機械は、詳細な設計を作成します。これらのツールは、すべての部品の精度と完璧なフィットを保証します。例えば、CNCパンチングは、通信や航空宇宙などの業界向けに複雑な穴あけパターンを作成します。

現代の製造業において、自動化は非常に重要です。サルヴァニーニ P4パネルベンダーのような機械は、パネルを非常に正確に曲げます。これにより、ミスが減り、大量生産でも部品の品質が維持されます。これらの方法を用いることで、時間を節約し、無駄を省き、高品質な結果を得ることができます。

簡素化された組み立て技術

組み立ての簡素化により、設計の構築と拡張が容易になります。モジュール部品と標準設計の採用により、時間の節約と効率性の向上が実現します。テスラやトヨタといった企業は、生産性向上のために組立設計(DFA)を採用しています。テスラは小型バッテリーモジュールを使用して組み立てを容易にしています。トヨタは無駄を削減し、品質を向上させるためにリーン工法を採用しています。

これらの方法により、シャーシ設計の時間が節約され、柔軟性が向上します。モジュラー設計により、自動車や機械など、さまざまな用途に合わせてシャーシを調整できます。

大量生産能力

大量生産は、品質を損なうことなく需要に応えることを可能にします。サルヴァニーニ P4パネルベンダーのような機械は、大量注文を高精度に処理します。生産時間を50%短縮し、納品までの時間を短縮します。

Sinowayのような企業は、生産の安定性を維持するために自動化システムを活用しています。これらのシステムは、複雑な設計を迅速かつ効率的に製造します。また、リーン生産方式は、高い品質を維持しながら生産規模を拡大するのにも役立ちます。

これらの方法を用いることで、市場のニーズを満たし、信頼性の高い製品を提供することができます。自動車でも航空機でも、これらのプロセスはシャーシを強力な選択肢へと導きます。

ソリューションとしてのカスタマイズと適応性

精密板金シャーシは非常に柔軟性が高く、特定の業界向けの構造設計を可能にします。自動車、航空機、通信など、カスタマイズによってシャーシはお客様のニーズに適合します。また、シャーシの強度と効率性も維持されます。

業界のニーズに合わせたデザイン

特殊な設計は、独自のエンジニアリングを必要とする業界の課題を解決します。有限要素解析(有限要素法)などのツールは、様々なアイデアをテストし、最適なものを見つけるのに役立ちます。Mubeaのような企業は、AIを活用して設計の強度を確認し、ミスを修正しています。

例えば、自動車のシャーシ設計は車両の挙動を改善します。重量バランスを調整し、車両の寿命を延ばします。カスタム設計により、シャーシが用途に完璧に適合することが保証されます。

モジュラー構成

モジュール設計により、部品の交換や適応が容易になります。用途に合わせてコンポーネントを交換できるため、柔軟性を維持しながら時間とコストを節約できます。

例えば、通信会社は機器のレイアウトを頻繁に変更します。モジュラーシャーシなら、最初からやり直すことなく調整できます。また、冷却システムやブラケットなどの機能も簡単に追加できます。

カスタムデザインのための高速プロトタイピング

ラピッドプロトタイピングはカスタムシャーシの製造をスピードアップします。CADや3Dプリンターなどのツールは設計を迅速にテストし、最終製品を製造する前に問題を修正するのに役立ちます。

例えば、自動車メーカーはCADを活用して試作期間を数ヶ月から数週間に短縮しています。Amazoneのような農機具メーカーは、3Dプリントを活用してシャーシ設計を改良しています。これらの手法は時間を節約し、製品の良好な動作を保証します。

特別な設計、モジュール式セットアップ、そして迅速なプロトタイピングを活用することで、お客様のニーズに最適なシャーシを製作できます。この柔軟性により、製品の堅牢性を維持し、変化する業界に対応できるようになります。

精密板金シャーシは、多くの設計上の課題を効果的に解決します。その強固な構造により、安全性と長寿命を実現しています。これらのシャーシは、風、熱、そして過酷な環境にも耐え、優れた性能を発揮します。優れた設計計画は、製品の外観を美しく保ち、適切な動作を実現します。こうして、製品は長期にわたって使用可能であり、将来のニーズにも対応できるようになります。

よくある質問

精密板金シャーシに最適な素材は何ですか?

最適な素材は、ニーズによって異なります。アルミニウムは軽量なデザインに最適です。ステンレス鋼は錆びにくく、過酷な場所でも使用できます。SPCC鋼は強度が高く、手頃な価格です。重量、強度、使用場所に応じてお選びください。

板金シャーシの耐久性を向上させるにはどうすればよいでしょうか?

長持ちさせるには、丈夫な素材を使いましょう。リブやガセットなどの補強材を追加して重量を分散させ、コーティングで錆を防ぎましょう。これらの対策を講じることで、強度を保ち、損傷から守ります。

板金シャーシでは熱管理がなぜ重要なのでしょうか?

熱管理により、部品の過熱を防ぎます。過熱は部品の破損や動作速度の低下を招く可能性があります。良好な空気の流れ、放熱性に優れた素材、そして冷却システムにより、良好な動作を維持します。

板金シャーシを特定の業界向けにカスタマイズできますか?

はい、様々な用途に合わせて設計できます。モジュール設計と迅速なプロトタイピングにより、カスタムソリューションの構築が容易になります。自動車、飛行機、通信など、様々な用途に活用できます。

重量の最適化は設計にどのようなメリットをもたらしますか?

軽量化はエネルギーを節約し、性能を向上させます。アルミニウムやマグネシウムなどの素材は軽量でありながら強度を保ちます。これにより、車両や携帯機器の性能が向上します。