板金CNC溶接では、薄い金属板を機械で接合します。強固な接合部を形成し、詳細な設計を可能にします。これは、最高品質の作業が求められる業界に最適です。

CNC溶接は高速で柔軟性が高いため、多くの業界で活用されています。例えば、

自動車メーカーはこれを電気自動車の軽量部品の製造に使用しています。

建築業者は屋根や建物の骨組みに金属板を必要とします。

航空機会社は安全のために強固で精密な部品を必要としています。

新しい技術の進歩により、板金サービスは向上し続けています。北米とアジアでの需要は増加しています。

重要なポイント

CNC溶接は自動車や飛行機などの産業にとって重要です。強固で正確な金属接合を実現します。

板金を洗浄し、損傷がないか確認して準備することが重要です。これにより、強固で信頼性の高い溶接が可能になります。

ミグ や ティグ溶接 などの適切な機械設定と方法を選択すると、品質が向上し、時間が節約されます。

溶接部と機械を頻繁に点検することで、作業の安全性と問題回避が保たれます。

安全装備を着用することで、作業員は熱、火花、悪臭から保護され、職場の安全が確保されます。

板金CNC溶接のステップバイステップのプロセス

溶接のための板金の準備

溶接前には、板金をきれいにする必要があります。汚れ、油脂、錆は溶接を弱める可能性があります。私はワイヤーブラシか化学洗浄剤を使って金属をきれいにします。コーティングがある場合は、剥がして地金を露出させます。こうすることで、溶接アークの効率が向上します。

金属の曲がりや損傷も確認します。板が曲がっていると溶接不良の原因になります。クランプや固定具で金属をしっかりと固定します。薄い板の場合は、溶け落ちを防ぐために裏当てが必要です。しっかりとした下準備は溶接強度を高め、後々のトラブルを防ぎます。

ヒント必ず最初に金属の厚さと種類を確認してください。金属の種類によって、溶接方法と設定が異なります。

CNC溶接機のセットアップ

金属を準備した後、CNC工作機械をセットアップします。作業に適したトーチと電極を選びます。TIG溶接ではタングステン電極を使用し、MIG溶接ではワイヤー電極を使用します。

次に、電圧や速度などの機械の設定を調整します。薄い金属の場合は、過熱を防ぐために電流を低くする必要があります。溶接中は金属が安定するようにクランプを固定します。

ここで鍵となるのは自動化です。CNCマシンはミスを減らし、安定した溶接を実現します。研究によると、自動化はコストを削減し、精度を向上させることが示されています。これは、部品の精度が求められる自動車製造などの業界にとって重要です。

CNCマシンのプログラミング

次のステップはCNC工作機械のプログラミングです。ソフトウェアを使って溶接パスを設計します。開始位置、速度、角度といった詳細が含まれます。ソフトウェアはこの設計図をGコードに変換し、工作機械がそれに従います。

プログラムを使用する前に、間違いがないか確認します。間違いがあると溶接が台無しになる可能性があります。プログラムが完成したら、機械にアップロードします。その後、機械は毎回完璧な精度で溶接します。

SPCツールはプロセスの改善に役立ちます。チャートは溶接のばらつきを追跡・修正します。ある研究では、SPCツールが品質と効率を大幅に向上させたことが示されています。プログラミングと自動化により、溶接はより迅速かつ高品質になります。

注記: 溶接プログラムは必ず最初にソフトウェアでテストしてください。これにより、問題を早期に発見し、時間を節約できます。

溶接プロセスの実行

CNC工作機械のプログラミングが終わったら、溶接を始めます。ここで綿密な計画とセットアップが重要になります。工作機械はプログラムされたパスに沿って正確に溶接を行います。

私は工程を注意深く見守っています。機械は自動化されていますが、問題がないか確認しています。例えば、アークが安定しているかを確認します。アークがちらつく場合は、電極または設定の修正が必要な可能性があります。何か問題があると思われる場合は、機械を停止して調整します。

溶接プロセスを段階的に処理する方法は次のとおりです。

マシンを起動する:CNC マシンの電源をオンにして、開始点を確認します。

溶接を監視する溶けた金属のプールを観察します。隙間や飛び散りがなく、スムーズに流れているはずです。

必要に応じて設定を調整する: 溶接が不均一に見える場合は、電圧または速度を変更します。

溶接を終える機械が完成したら、溶接部分に目に見える欠陥がないか確認します。

ヒント消火器を常に近くに置いてください。安全は非常に重要です。

溶接方法によって、このステップの作業方法は異なります。例えば、TIG溶接はより慎重な作業が必要で、速度も遅くなります。MIG溶接はより速く、厚い金属に適しています。スポット溶接は板を重ね合わせるのに適しており、レーザー溶接は細かい設計に最適です。

溶接後の検査と仕上げ

溶接後、溶接部の強度を確認します。小さな欠陥でも溶接を弱める可能性があるため、この工程は非常に重要です。目視だけでなく、超音波検査機などの工具を使ってひび割れや穴がないか検査します。

検査中に私が行うことは次のとおりです。

目視確認: 溶接部分の隙間や凹凸を探します。

測定精度: 部品を測定して、デザインと一致していることを確認します。

非破壊検査(非破壊検査)重要な仕事では、隠れた問題を見つけるために、X 線などの 非破壊検査 ツールを使用します。

検査後、溶接部の汚れや飛散物を取り除くために清掃します。ワイヤーブラシかグラインダーを使用します。溶接部に塗装やコーティングが必要な場合は、表面が滑らかで清潔であることを確認します。

注記: 溶接部分を掃除すると見た目も良くなり、寿命も長くなります。

最後に、溶接した部品を組み立てて最終製品を作ります。溶接において精度がいかに重要であるかが分かります。しっかりとした溶接は、すべての部品が完璧にフィットし、強度を保つことを可能にします。

板金溶接用工具と機器

CNC溶接機

CNC溶接機は現代の溶接作業の鍵です。これらの機械は溶接を正確かつ均一に行うことができます。正確な指示に従うため、自動車や航空機などの産業にとって非常に重要です。

CNCマシンは速度を向上させ、ミスを減らします。スムーズに動き、一定のペースを維持し、均一な溶接を実現します。これにより品質が向上し、コストが削減されます。

CNCマシンを選ぶ際は、難しい作業にも対応できるかどうかを確認します。スマートな機能を備えたマシンは、時間と労力を節約できます。また、均一な溶接が可能で、これは大規模なプロジェクトにとって重要です。

溶接トーチと電極

溶接トーチと電極は、どんな溶接作業者にとっても必需品です。私は溶接の種類に応じてトーチを選びます。TIG溶接では、きれいで正確な溶接のためにタングステン電極を使用します。MIG溶接では、作業を速く進めるためにワイヤー電極が最適です。

トーチは軽くて持ちやすいものが良いです。溶接中に安定感を保つのに役立ちます。また、使用する金属に合わせて電極も選びます。例えば、アルミニウムには鋼とは異なる電極が必要です。適切な工具を使うことで、溶接は強く長持ちします。

保護具と安全装備

溶接作業では、常に安全を第一に考えています。熱、火花、紫外線から身を守るための保護具を着用しています。安全装備には、遮光レンズ付きのヘルメット、手袋、厚手のエプロンなどが含まれています。

破片や騒音を遮断するために、安全メガネと耳栓も着用しています。作業場の空気の流れを良くすることで、有害なガスを遠ざけることができます。消火器を近くに置いておくことも非常に重要です。

高品質の安全装備により、安全が保たれ、仕事に集中できます。

適切な工具と安全装備があれば、自信を持って溶接できます。CNC工作機械からトーチ、安全装備まで、あらゆる工具が素晴らしい結果を生み出すのに役立ちます。

CNCプログラミングソフトウェア

CNCプログラミングソフトウェアは、今日の溶接において非常に重要です。CNC工作機械への正確な指示を作成するのに役立ちます。このソフトウェアは設計をGコードに変換し、工作機械を操作します。このソフトウェアがなければ、自動車や飛行機の精密な溶接は非常に困難になるでしょう。

まず、設計ファイルをソフトウェアに読み込みます。ほとんどのプログラムはDXFやCADファイルに対応しています。読み込み後、溶接パスを設定します。速度、角度、溶接の種類などを選択します。薄い金属の場合は、過熱を防ぐために設定を調整します。特にプレスブレーキ工具を使って最初に金属を成形する際には、ソフトウェアが細部まで正確に仕上げてくれます。

便利な機能の一つはシミュレーションツールです。CNC工作機械を使用する前に、プログラムを仮想的にテストします。このステップで、間違ったパスやコマンドの重複といった問題を検出できます。ソフトウェア内でこれらの問題を修正することで、時間と材料を節約できます。また、溶接が高水準を満たしていることも保証できます。

このソフトウェアは他のツールとも連携しやすいです。例えば、プレスブレーキ工具を使って金属を曲げる場合、そのサイズをソフトウェアに追加します。これにより、溶接が形状に完全に一致するようになります。その結果、強固で滑らかな溶接が実現します。

ヒントソフトウェアを頻繁にアップデートしてください。新しいアップデートにより精度が向上し、時間を節約できます。

CNCプログラミングソフトウェアの習得は、溶接工にとって非常に役立ちます。難しい作業を容易にし、作業品質を向上させます。小さな部品の溶接でも大きな部品の溶接でも、このソフトウェアは必須ツールです。

板金CNC溶接における溶接技術

MIG溶接

MIG溶接は金属接合の一般的な方法です。溶融したワイヤーを用いて板材を接合するため、高速かつ効率的です。この方法は、1mmから13mmの厚い板材に最適です。精度が高く、1メートルあたり0.50ドルから3.50ドルの費用がかかります。

強くて長持ちする溶接にはMIG溶接を使います。例えば、圧力や振動にさらされる自動車部品に最適です。また、TIG溶接よりも短時間で溶接できるので、大規模なプロジェクトにも適しています。ただし、溶接面に飛散物が入らないように注意し、溶接部分を清潔に保つようにしています。

TIG溶接

細かい作業にはTIG溶接を選びます。タングステン電極を使用し、±0.5mmまでの高精度溶接が可能です。薄板や美しい仕上がりが必要な場合に最適です。MIG溶接とは異なり、溶融ワイヤーを使用しないため、より精密な溶接が可能です。

航空宇宙や電子機器など、精密さが求められる作業では、TIG溶接を選ぶことが多いです。アルミニウムやステンレス鋼などの金属に最適です。作業時間は長く、難易度も高いですが、その分、仕上がりは抜群です。溶接部は滑らかで強度が高く、後片付けもほとんど必要ありません。

スポット溶接

スポット溶接は、重ね合わせた金属板を接合するのに最適です。2つの電極を用いて小さな領域を加圧・加熱することで、強固な接合を実現します。この方法は、材料の厚みまでであれば問題なく適用できます。自動車製造においては、層状の金属板を素早く接合するためによく使用されます。

スポット溶接は効率が良く、余分な充填材を必要としないため、コスト削減にもつながります。ただし、あらゆるプロジェクトに適しているわけではありません。私は主に車のボディや金属ケースの製造などに使用しています。

これらの溶接方法の簡単な比較は次のとおりです。

それぞれの方法に長所があります。作業に必要な材質、厚さ、精度に応じて選択します。

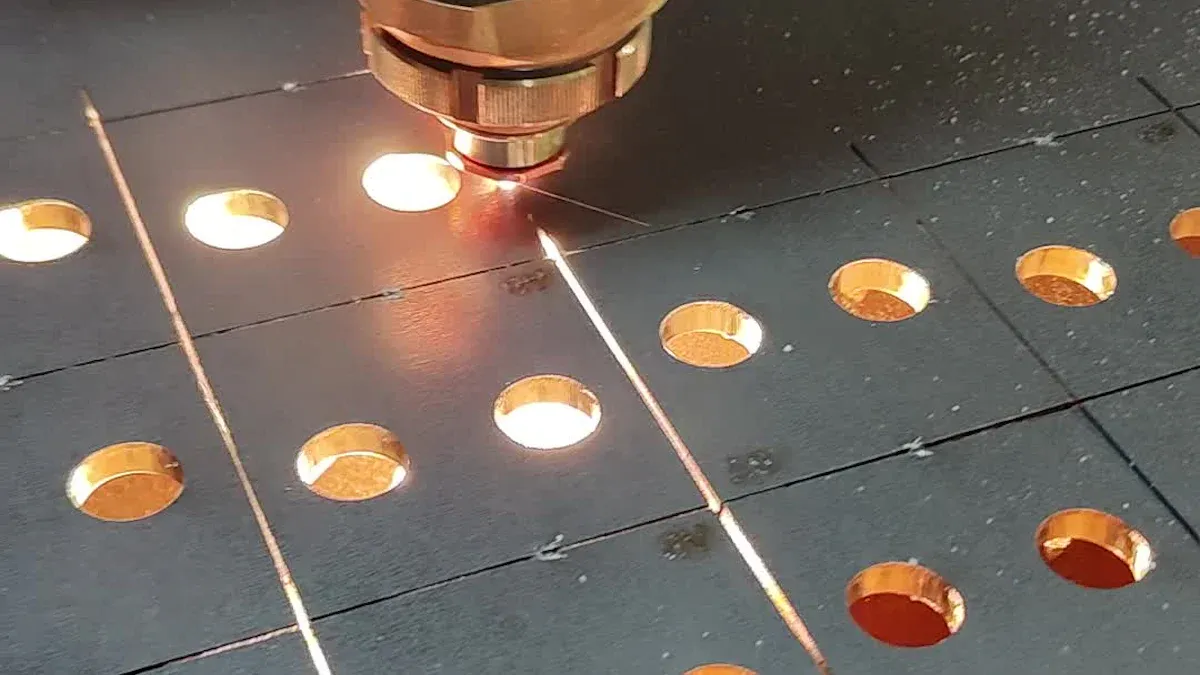

レーザー溶接

レーザー溶接は接合する現代的な方法です 板金集束レーザービームを用いて金属片を溶かし、接合します。この方法は薄板や精緻なデザインに最適です。レーザーの精密さにより、困難な作業でも強固できれいな溶接を実現します。

まず、レーザー溶接機をセットアップします。この機械は強力なレーザービームで熱を発生させます。金属の厚さに合わせてビームの強度を調整します。薄い板の場合は、穴が焼けるのを防ぐために出力を下げます。レーザーは非常に高精度なので、小さな点を溶接しても周囲の部分を損傷することはありません。

レーザー溶接が便利な理由は次のとおりです。

高精度: 曲げが少なく、きれいな溶接ができます。電子機器や航空機に最適です。

スピード: 従来の方法よりも高速に動作し、大きな作業にかかる時間を節約します。

汎用性: アルミニウムやステンレス鋼など多くの金属に使用できます。

溶接中はレーザービームを注意深く見ています。均一な溶接をするには、ビームを安定させなければなりません。溶接にムラが見られたら、すぐに設定を修正します。溶接後は、顕微鏡などのツールを使って、ひび割れなどの問題がないか確認します。

レーザー溶接は環境にも優しく、他の方法に比べて廃棄物が少なく、エネルギー消費量も少ないため、環境に配慮した取り組みを目指す企業にとって賢明な選択肢となります。

ヒントレーザーを使用する際は、必ず安全装備を着用してください。レーザービームは適切に取り扱わないと非常に危険です。

レーザー溶接は、複雑なデザインの扱い方を一変させました。その精度とスピードは、今日最も優れた溶接方法の一つです。

溶接における安全上の注意と品質管理

オペレーターの安全対策

溶接において安全は最も重要です。安全のため、ヘルメット、手袋、耐火服を着用しています。火花や熱は、保護具がないと怪我につながる可能性があります。良好な空気の流れも非常に重要です。専用のテーブルを使用することで、有害な空気中の粒子を95%除去できます。これにより、工場での仕事でよく見られる呼吸器系の疾患を防ぐことができます。

事故を防ぐため、安全規則に従っています。これにはリスクの確認や機械の安全限界の設定などが含まれます。溶接手順を計画することで、適切な姿勢で作業できるようになります。作業員は問題を早期に発見するために、ニアミスを報告するべきです。そうすることで、後々の事故を防ぐことができます。

機器メンテナンス

溶接工具は丁寧に手入れすることで、良好な状態を保てます。私は機械を適切にメンテナンスするために、明確なマニュアルを作成しています。例えば、溶接工具の清掃と修理方法を説明したマニュアルや、機械の精度調整方法を説明したマニュアルなどです。これらの手順により、故障を防ぎ、溶接結果を向上させることができます。

機械の状態を把握するために、すべてのメンテナンスチェックを記録しています。定期的な点検は、摩耗した部品を早期に発見するのに役立ちます。壊れた部品を迅速に修理することで、遅延を防ぎ、溶接の強度を維持できます。修理スケジュールに従うことで、中断することなく、優れた溶接作業に集中できます。

品質検査プロトコル

溶接後、部品の状態を確認します。表面にひび割れや凹凸がないか確認します。重要な作業では、X線などの機器を使って隠れた問題を見つけます。これらの検査により、溶接が強固で正確であることを確認します。

溶接部品が設計通りかどうか測定します。検査ルールに従うことで、作業の一貫性と安全性が保たれます。適切な訓練を受けた作業員は安全手順をより適切に遵守し、より高品質な結果をもたらします。

安全装備を使用し、ツールを定期的に固定し、溶接を慎重にチェックすることで、安全で高品質のプロジェクトを作成します。

業界標準への準拠

業界標準に従うことは非常に重要です 板金CNC溶接これらの規則は、溶接が強固で安全であり、目的に適合していることを保証します。私はこれらのガイドラインに従うことで、高品質な作業を維持し、お客様のニーズに応えています。

溶接における主要な規格

私はアメリカ溶接協会(AWS)や国際標準化機構(ISO)などの団体の規則を使用しています。これらの規則は、材料、溶接方法、検査を網羅しています。例えば、以下のようなものがあります。

AWS D1.1: 鉄骨構造物の溶接に特化しています。

ISO 3834: 溶融溶接の品質を保証します。

ASMEセクションIX: 圧力管および圧力容器の溶接をカバーします。

これらのルールは、安全で信頼性の高い溶接を行うのに役立ちます。

ヒントこれらの規格の最新情報を常に確認してください。新しい変更により溶接品質が向上する可能性があります。

コンプライアンスを確保する方法

私は以下のルールを厳守するための措置を講じています。

トレーニング: ワークショップや認定を通じて新しいスキルを学びます。

ドキュメント: 規則に従っていることを示すために、溶接の手順とチェック事項を書き留めます。

テスト: 溶接強度を確認するために、スキャナーやテスターなどのツールを使用します。

標準に従うことの利点

これらのルールに従うことは、さまざまな点で私の仕事に役立ちます。

安全性: 溶接部分が破損しにくくなります。

信頼性: 顧客はこれらのルールを満たす製品を信頼します。

効率: 明確な手順によりミスが減り、時間を節約できます。

これらの基準に従うことで、溶接が安全かつ高品質であることを保証します。

板金CNC溶接の用途

板金CNC溶接は多くの業界で利用されています。精度と効率性に優れ、強固でカスタムメイドの部品を製造できます。ここでは、3つの重要な分野におけるCNC溶接のメリットをご紹介します。

自動車製造

自動車メーカーは、CNC溶接を用いて強度と軽量性を兼ね備えた部品を製造しています。私は車のフレーム、排気管、電気自動車のバッテリーケースなどを溶接しています。CNCマシンは、すべての溶接が安全かつ基準を満たしていることを保証します。

この方法により、生産スピードが向上し、ミスも減ります。例えば:

チャートとツールは、欠陥を見つけて修正するのに役立ちます。

これらのツールは作業品質を向上させ、無駄を削減します。

CNC溶接は時間を節約し、車の安全性を高めます。自動化は電気自動車やハイブリッド車の需要を満たすのに役立っています。

航空宇宙および防衛

航空宇宙・防衛分野では、非常に精密で強度の高い部品が求められます。CNC溶接は、過酷な条件にも耐えられる軽量部品を製造します。私は飛行機の機体、ミサイルのカバー、衛星の部品などを溶接しています。

安全のためには、すべての溶接が完璧でなければなりません。TIG溶接は、きれいで正確な接合に適しています。レーザー溶接は、曲げの少ない精密な設計に最適です。

防衛分野では、戦車や船舶の部品を溶接してきました。CNC溶接は、これらの産業に厳しい作業に耐えうる信頼性の高い部品を提供します。

建設とインフラ

CNC溶接は強固な構造物を構築する鍵です。私はこれまで、建物の鉄骨、屋根、装飾金属の溶接を手がけてきました。CNC工作機械は部品の完璧なフィット感を実現し、現場での時間を節約します。

この工法は環境に優しい建築をサポートします。材料とエネルギーの使用量が少なく、環境プロジェクトに貢献します。都市建設において、この工法の需要が高まっているのを実感しています。

CNC溶接はカスタムデザインも容易にします。高層ビルから古い建物の修復まで、強固で美しい仕上がりを実現します。

電子機器および消費財

電子機器や消費財には、正確かつ迅速な生産が必要です。 板金CNC溶接 これらの業界向けに、強固で精巧な部品の製造に貢献しています。この技術が製造工程を改善し、最高品質の結果を保証する様子を目の当たりにしてきました。

エレクトロニクス分野における応用

ノートパソコン、携帯電話、家電製品などの電子機器の製造には、溶接が不可欠です。薄い金属板は、ケース、ヒートシンク、フレームなどに使用されます。CNC溶接は、これらの部品の接合部をしっかりと固定し、強度を確保します。例えば、私はアルミ製のノートパソコンケースの接合にTIG溶接を使用しました。この方法は、見た目も美しく、長持ちする美しい溶接部を実現します。

回路基板には小さな金属部品の溶接も必要です。スポット溶接は、繊細な電子部品を傷つけることなくこれらの部品を接合します。この方法は狭いスペースに最適で、タブレットやゲーム機などのデバイスの品質向上に役立ちます。

ヒント電子機器を溶接する際は、低温設定を使用してください。これにより、壊れやすい部品の損傷を防ぐことができます。

消費財への応用

キッチンツール、家具、ジム用品といった消費財はCNC溶接の恩恵を受けています。オーブンや冷蔵庫のステンレス鋼を溶接し、強度とスタイリッシュさを兼ね備えた製品に仕上げました。MIG溶接は作業が速く、これらの製品に強固な接合部を作ります。

トレッドミルやバイクなどのジム機器には、頑丈なフレームが必要です。CNC溶接により、過酷な使用にも耐えられます。また、金属製の家具も手がけた経験があり、レーザー溶接により滑らかな接合部が実現し、見た目もすっきりしています。

CNC溶接がこれらの業界に最適な理由

CNC 溶接は、電子機器や消費財に多くの利点をもたらします。

精度: 小さなデザインや複雑なデザインでも正確な溶接が可能です。

効率: 自動化により作業がスピードアップし、コストが削減されます。

汎用性: アルミニウム、ステンレス鋼、チタンなどの金属に使用できます。

例えば、CNC工作機械を使って携帯電話ケース用の薄板を溶接したことがあります。結果は完璧で、ミスは一切ありませんでした。見た目も機能も優れている製品には、このレベルの精度が不可欠です。

注記CNCマシンを良好な状態に保ってください。これにより、マシンが正常に動作し、高品質の溶接結果が得られます。

課題と解決策

薄い金属の溶接は難しい場合があります。熱が高すぎると損傷や穴が開く可能性があります。私は機械の設定を慎重に調整し、出力を低く、回転数を高くしています。消費財の場合、滑らかな仕上がりが非常に重要です。レーザー溶接は、きれいで磨かれた接合部を作るのに役立ちます。

これらの問題を解決することで、製品が業界のルールと顧客のニーズを満たしていることを確認できます。

板金CNC溶接は、正確かつ効率的に強固な金属接合部を実現します。私は段階的なプロセスを採用することで、優れた仕上がりを実現しています。適切な工具と方法を用いることで、作業は正確で信頼性の高いものとなります。安全装備を着用することで、作業の安全性を確保し、溶接品質を向上させています。この溶接方法は、自動車、航空機、電子機器などの業界で優れた効果を発揮します。CNC溶接によって設計図が実用的な部品へと変化していく様子を目の当たりにし、今日の製造業におけるその価値を実感しています。

よくある質問

薄い板金に最適な溶接方法は何ですか?

TIG溶接は薄板金属に最適です。正確な制御が可能で、きれいで強固な溶接が可能です。この方法は、柔らかいデザインやアルミニウム、ステンレス鋼などの金属に適しています。機械の設定を調整して、過熱や溶け落ちを防ぎましょう。

ヒント: 薄いシートが曲がらないように、バッキングバーを使用します。

適切な CNC 溶接機を選択するにはどうすればよいですか?

プロジェクトのニーズに合った機械を選びましょう。例えば、レーザー加工機は詳細な設計に適しており、MIG加工機は厚い板材に適しています。自動化や金属への適合性などの機能も事前に確認しておきましょう。

注記: 必ず最初に金属の種類と厚さを考慮してください。

異なる金属を溶接することはできますか?

はい、可能ですが、綿密な計画が必要です。両方の金属に適したフィラー材を使用し、機械の設定を調整してください。例えば、アルミニウムと鋼鉄を溶接する場合、強固な接合を実現するために、トランジションインサートを使用するなどの特別な方法が必要です。

ヒント: 大きな間違いを避けるために、まずはスクラップ金属で練習しましょう。

CNC 溶接中に安全を確保するにはどうすればよいですか?

ヘルメット、手袋、耐火服などの安全装備を着用してください。空気の流れを良くすることで有害なガスを排出できます。事故を防ぐため、消火器を近くに置いておき、機器を頻繁に点検してください。

絵文字リマインダー: 🛡️ 安全に過ごしましょう! 必ず保護具を着用してください。

CNC 溶接でよくある問題は何ですか? また、それをどのように解決しますか?

溶接ムラ、溶け落ち、接合部の強度低下といった問題があります。これらの問題は、電圧や速度などの機械設定を変更することで解決できます。溶接前に金属を洗浄することも効果的です。定期的な機械のメンテナンスを行うことで、多くの問題を未然に防ぐことができます。

注記: 隠れた問題を見つけるために、作業終了後は必ず溶接部分を点検してください。