板金レーザー切断が現代の製造業に革命をもたらしたことに、私は常に魅了されてきました。この製造プロセスは、比類のない精度、効率性、そして汎用性によって際立っています。例えば、高度なレーザー切断機は10kWで稼働するため、従来の方法(最大5倍のエネルギーを消費する)よりもはるかにエネルギー効率に優れています。精度も同様に優れており、従来の工具の許容誤差が1~3mmであるのに対し、レーザー切断機は0.003mmの精度を実現します。さらに、レーザー切断はカスタム形状やサイズを作成できるため、メーカーは複雑で精巧な部品を容易に製造できます。これらの特性により、この技術は自動車、建設、さらには軍事など、正確な仕様が求められる業界で不可欠なものとなっています。

重要なポイント

レーザー切断は非常に精密で、最大±0.003 mmの精度を誇ります。正確な測定が求められる業界に最適です。

この方法は材料の使用量を削減し、資源を節約し、コストを削減します。これにより、生産をより環境に優しいものにすることができます。

レーザー切断は生産をスピードアップし、生産性を向上させます。品質を落とすことなく、納期通りに作業を完了するのに役立ちます。

金属やプラスチックなど、様々な材料を切断できるため、多くの業界や仕事で役立ちます。

レーザーカッティングマシンを購入すると、長期的に見てコストを節約できます。ランニングコストが削減され、余分な仕上げ工程が不要になります。

板金レーザー切断を使用する業界

自動車産業

自動車業界は、その精度と効率性から、板金レーザー切断に大きく依存しています。この技術は、正確な仕様を満たす部品の製造において重要な役割を果たしています。例えば、レーザー切断の位置決め誤差はわずか±0.1mmです。このレベルの精度は、エンジン部品やボディパネルといった自動車部品の複雑なディテールを加工するために不可欠です。

レーザーカットにより、すべての部品が完璧にフィットし、組み立て時の調整の必要性が軽減されます。

レーザー切断が自動車製造に及ぼす影響は、コストと効率性の向上に顕著に表れています。主な統計データの概要は以下のとおりです。

これらの利点により、精度と効率が最も重要となる自動車製造においてレーザー切断は不可欠なものとなっています。

医療業界

医療分野では高精度とクリーンさが求められるため、レーザー切断は医療機器の製造に最適な選択肢です。この技術は、フレキシブルカテーテルシャフトやカスタムステントといったデバイスにとって極めて重要な、極めて微細で精密な切断を可能にします。これらのツールに必要な複雑なデザインは、従来の方法では実現不可能でした。

レーザー切断は、医療用ステント、針、その他の複雑な器具の製造にも使用されています。主なポイントは以下のとおりです。

レーザー切断機は最大 0.0005 インチの精度を実現します。

この精度は、医療機器の複雑な部品を製造する上で非常に重要です。

一貫性のある正確なカットにより、無駄が削減され、製造効率が向上します。

複雑なデザインをこれほど精密に作成できる能力は医療機器の製造に革命をもたらし、患者と医療提供者にとってより良い成果を保証しています。

建設と建築

建築・建設業界において、レーザー切断は金属板の用途を一変させました。建築家や建設業者は、かつては不可能と思われていた複雑なデザインを自由に創造できるようになりました。装飾パネルから構造部材まで、レーザー切断は比類のない創造性と精度を実現します。

この業界におけるレーザー切断の最も大きな利点の一つは、鋼、アルミニウム、銅など、様々な材料に対応できることです。この汎用性により、建築家は品質や耐久性を損なうことなく、自らのビジョンを実現することができます。

レーザー切断は、建物の美観を高めるだけでなく、建設プロセスの効率も向上させます。

材料の無駄を減らし、生産をスピードアップすることで、レーザー切断は現代の建設と建築設計の基礎となっています。

エレクトロニクスとテクノロジー

エレクトロニクス業界では、レーザー切断が現代の製造業の基盤として採用されています。この技術が、回路基板やコネクタといったデバイスに不可欠な複雑なデザインや小型部品の製造を可能にする様子を、私は実際に目の当たりにしてきました。高精度レーザーシステムは、精度を損なうことなく小型化を実現します。

電子機器製造における主な利点:

高精度レーザーシステムにより、複雑な設計と微細加工技術が可能になります。

レーザー切断は、非常に高い精度で微細な特徴を作り出すために不可欠です。

複雑な形状を作成できるため、高度な電子機器との互換性が確保されます。

電子機器製造におけるレーザー切断の導入は、経済的なメリットも実証されています。企業は効率性の向上と材料廃棄の削減による運用コストの削減というメリットを享受できます。レーザー切断機の長寿命化も、その費用対効果をさらに高めます。

レーザー市場の成長は、この分野におけるその重要性を浮き彫りにしています。1963年の1,100万ドルから2022年には160億ドルを超えるまで、業界は年平均9%の成長率を記録しています。この着実な拡大は、レーザー切断が電子機器製造にもたらす変革的な影響を浮き彫りにしています。

航空宇宙および防衛

航空宇宙産業において、精度は譲れないものです。レーザー切断が航空機部品や防衛装備品の製造に革命をもたらしたことを目の当たりにしてきました。この技術は正確な寸法と角度を保証し、ばらつきや工具痕のない部品を製造します。

防衛産業にとってのメリット:

高いスループットと短いリードタイムにより生産効率が向上します。

レーザーの集中した熱により歪みが最小限に抑えられ、材料の完全性が維持されます。

最適化された材料の使用により廃棄物が削減され、プロセスのコスト効率と持続可能性が向上します。

レーザー切断は複雑な形状や高強度材料にも対応できるため、航空宇宙用途では欠かせない技術となっています。メーカーは、厳しい安全基準を満たす軽量かつ耐久性の高い部品を製造するために、この技術を活用しています。

防衛産業もレーザー切断のスピードと汎用性の恩恵を受けています。一枚のシートから複数の部品を記録的な速さで切断できるため、生産サイクルの短縮が実現します。この効率性により、レーザー切断は防衛産業における重要な部品の製造に最も好まれる方法となっています。

農業および包装産業

レーザー切断は、農業機械の製造と梱包ソリューションに目覚ましい進歩をもたらしました。自動化されたワークフローへの統合により、高速切断作業が可能になり、生産性が向上することを実感しています。

農業機器製造における利点:

高精度によりバリのない滑らかな部品が保証され、ワークピースの完全性が維持されます。

切断速度が速いほど生産サイクルが短縮され、効率が向上します。

自動化により人件費が削減され、原材料の使用が最適化され、無駄が最小限に抑えられます。

包装において、レーザーカッティングは比類のないカスタマイズ性を提供します。メーカーは金型の制約に縛られることなく、顧客の特定のニーズに合わせた柔軟なデザインを作成できます。この技術は紙やプラスチックなど、様々な素材に適応できるため、その汎用性はさらに高まります。

パッケージングの主な利点:

精密な切断により材料の無駄が最小限に抑えられ、プロセスが環境に優しくなります。

自動化ラインへの迅速な統合により、処理時間が短縮されます。

パーソナライズされたパッケージングソリューションは、多様な消費者のニーズを満たします。

レーザー切断は、作業者の安全と環境基準を維持しながら高品質の結果を生み出すことができるため、これらの業界では大きな変革をもたらしました。

板金レーザー切断の利点

高精度と正確性

レーザー切断の精度の高さには、いつも感銘を受けています。産業用レーザーカッターは、通常±0.1mmから±0.5mmの公差で高精度な切断が可能です。薄い金属の場合は、さらに高い精度を実現できます。この性能により、レーザー切断は複雑なデザインと厳しい公差が求められる用途に最適です。

レーザー切断の最も優れた点の一つは、バリのないきれいな切断面を作成できることです。これにより、二次仕上げ工程が不要になり、時間と資源の両方を節約できます。例えば:

レーザー切断は、従来の切断方法よりも優れた一貫した精度を保証します。

航空宇宙産業や防衛産業などの業界にとって極めて重要な、非常に精巧で詳細な複雑なデザインを生み出します。

このレベルの精度は、見た目だけの問題ではありません。特に、わずかな誤差が重大な問題につながる可能性がある分野では、部品の機能性と信頼性に直接影響を及ぼします。

ヒント: レーザー切断の高精度によりエラーが低減し、組み立て時にコンポーネントが完璧にフィットすることが保証されます。

材料廃棄物の削減

レーザー切断の大きなメリットの一つは、材料の無駄を最小限に抑えられることです。従来の切断方法では、15%以上の廃材が発生することが多く、生産コストを大幅に増加させる可能性があります。一方、レーザー切断は効率的なネスティング技術によって材料の使用量を最適化します。

例えば:

あるメーカーは、コイル供給パンチ/レーザー生産ラインに切り替えることで、原材料費を年間 95,200 ユーロ節約しました。

レーザー切断は廃材を削減することで、全体的な生産コストの削減に役立ちます。

この効率性は、原材料が高価で廃棄物の削減が不可欠な防衛産業などの業界で特に重要です。材料の使用を最大限に高めることは、コスト削減だけでなく、環境への影響を軽減することで持続可能性への取り組みにも貢献します。

注: レーザー切断は精度と効率性に優れているため、現代の製造業にとって環境に優しい選択肢となります。

費用対効果

レーザー切断のコスト効率の良さも、製造業で好まれるようになった理由の一つです。加工コストは製品コスト全体のわずか14%であるのに対し、原材料費は86%を占めています。レーザー切断は材料の無駄を減らすことで、全体的な費用を大幅に削減します。

レーザー切断がコスト効率に優れている理由は次のとおりです。

従来の方法では、追加の仕上げ工程が必要になることが多く、コストが増加します。レーザー切断では、この工程が不要になります。

レーザー切断のスピードと効率により生産時間が短縮され、プロジェクトの完了が早まります。

製造業者は運用コストの削減と投資回収の迅速化による利益を得ることができます。

これらの経済的な利点により、レーザー切断は航空宇宙、電子機器、防衛産業といった業界にとって魅力的な選択肢となっています。また、その汎用性により、メーカーは複数のツールや機械に投資することなく、幅広いプロジェクトに対応できます。

コールアウト: レーザー切断は、精度、効率、コスト削減を兼ね備えており、現代の製造業に革命をもたらします。

設計とアプリケーションの多様性

レーザーカッティングが、シンプルな試作品から大規模な量産まで、幅広いプロジェクトに適応できることに、私は常々感銘を受けてきました。この技術は、プロジェクトの規模や複雑さを問わず、容易に対応できます。例えば、産業用レーザーカッターは、穴、タブ、カスタム形状といった複雑なデザインを、追加の工具や設定変更を必要とせずに加工できます。この柔軟性により、メーカーはプロジェクトをシームレスに切り替えることができ、時間とリソースを節約できます。

レーザーカッティングの最も印象的な点の一つは、複雑なデザインに対応できる能力です。従来の方法ではほぼ不可能だった複雑なパターンや特徴を、レーザーカッティングでどのように作り出すのか、私は実際に見てきました。レーザーカッティングの自動化により、中断のない生産が保証され、手作業による調整が不要になります。そのため、ラピッドプロトタイピングソリューションやカスタムコンポーネントを必要とする業界にとって、レーザーカッティングは理想的な選択肢となります。

ヒント: レーザー切断は適応性に優れているため、自動車、電子機器、建設などの業界での用途に最適です。

この汎用性は現代の製造業に革命をもたらしました。装飾的な建築パネルの製作から精密な医療機器の製造まで、レーザー切断は一貫した品質と効率性を実現します。鋼、アルミニウム、銅など、様々な材料に対応できることが、その比類のない柔軟性をさらに際立たせています。

生産時間の短縮

レーザー切断が製造業において際立っているもう一つの理由は、スピードです。このプロセスは、特に薄板などの材料を迅速に処理できるため、生産効率が大幅に向上します。メーカー各社がリアルタイムデータを活用して1日あたりの見積処理件数を増やし、ミスを減らし、顧客対応を向上させていることに気づきました。

レーザー切断による時間節約の主な利点は次のとおりです。

リアルタイムのデータ統合により効率が 10% ~ 35% 向上し、見積りの精度が向上し、エラーが減少します。

薄い材料を迅速に処理し、製造のリードタイムを短縮します。

自動化により、プロジェクト間の移行が高速化され、ダウンタイムが最小限に抑えられます。

これらの利点により、レーザー切断は短納期を重視する業界にとって不可欠なツールとなっています。例えば、部品の需要が高いエレクトロニクス分野では、レーザー切断によって生産スケジュールの遵守が確保されます。

コールアウト: 生産時間が短縮されると、企業は品質を犠牲にすることなく厳しい納期を守ることができます。

レーザー切断は、スピードと精度を組み合わせることで、生産を加速させるだけでなく、現代の製造業に求められる高い基準を維持することができます。この効率と品質のバランスこそが、世界中の産業にとって画期的なものだと私は考えています。

レーザー切断技術の種類

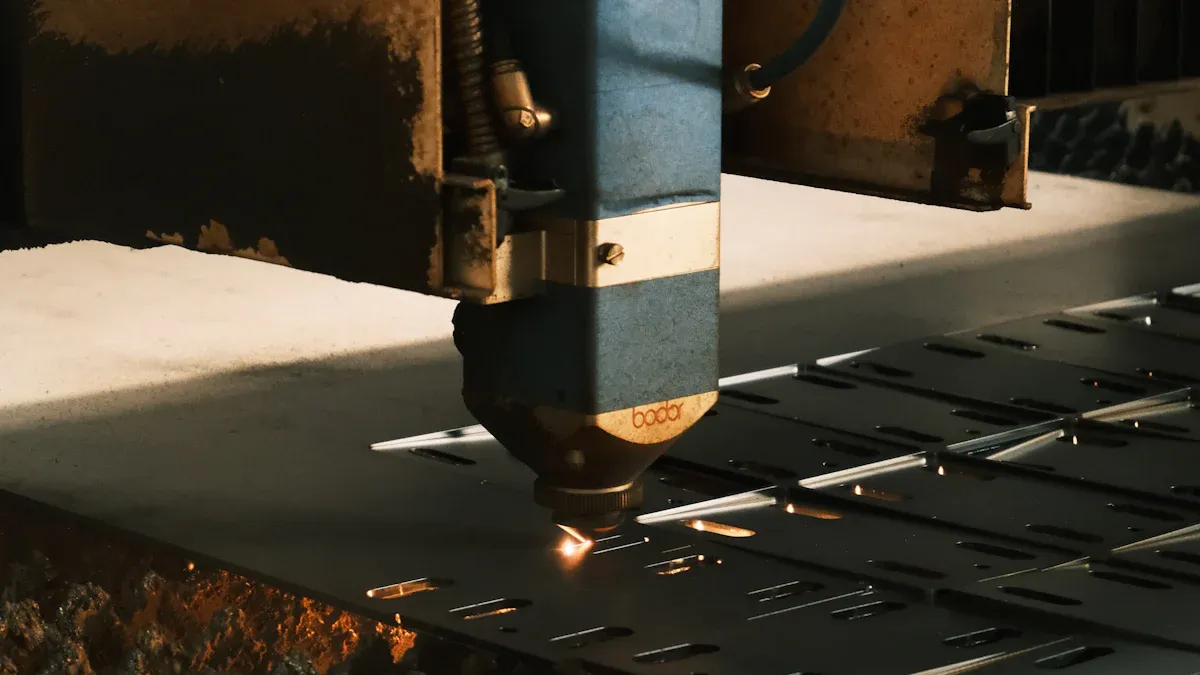

CO2レーザー切断

CO2レーザー切断は、最も広く使用されているレーザー切断技術の一つとして際立っています。その効率性から、大量生産に最適な技術であることが分かりました。この方式では、主に二酸化炭素を主成分とする混合ガスを用いてレーザービームを生成します。木材、アクリル、プラスチックなどの非金属材料の切断に優れていますが、金属の切断にも効果的に使用できます。

メーカーがCO2レーザー切断を好む理由の一つは、そのコスト効率の良さです。設備への初期投資は高額ですが、長期的な節約効果は計り知れません。生産時間の短縮と人件費の削減により、特に大規模生産においては部品1個あたりのコストを削減できます。さらに、材料の無駄を最小限に抑えられる点も、その魅力をさらに高めています。

ヒント: CO2 レーザー切断は、一貫した品質で高速生産を必要とする業界に最適です。

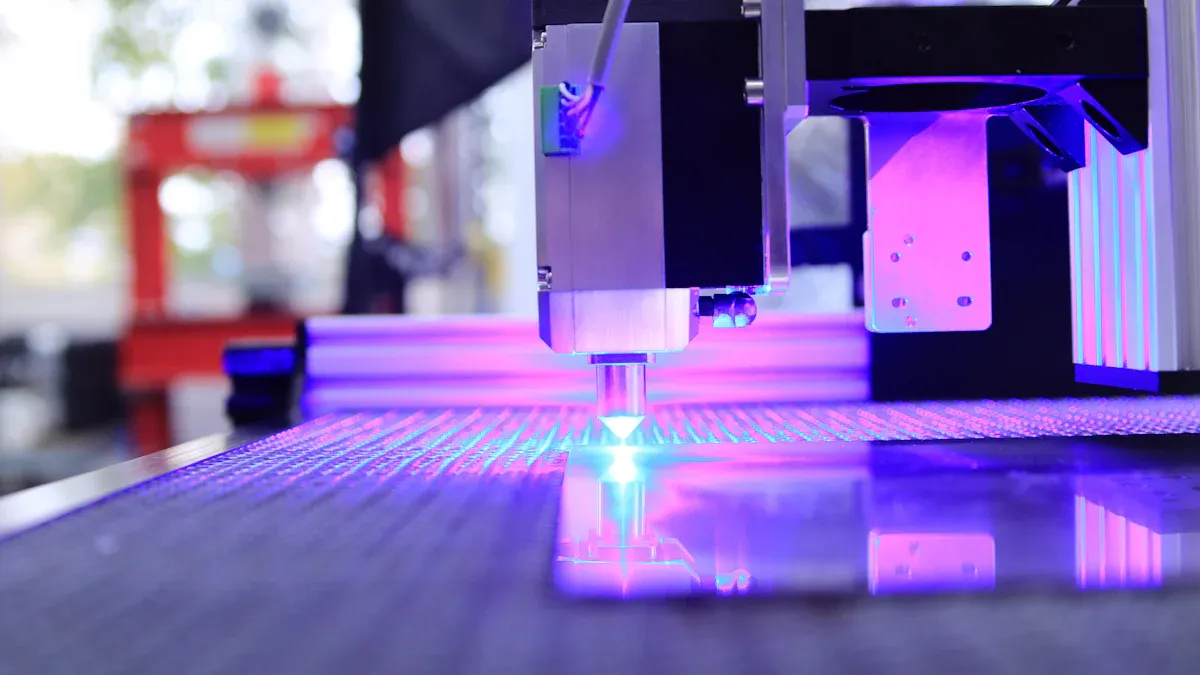

ファイバーレーザー切断

ファイバーレーザー切断は、そのエネルギー効率と汎用性から人気が高まっています。この技術は光ファイバーを用いてレーザービームを増幅するため、鋼、アルミニウム、銅などの金属の切断に非常に効果的です。機器を損傷することなく反射性材料を切断できるという点が、他の方法と大きく異なります。

その利点を強調するパフォーマンス統計をいくつか示します。

最新のファイバーレーザーシステムは、CO2レーザーよりも50~70%少ないエネルギーを消費します。

ファイバーレーザーは、厚さ 10 んん 未満の材料の場合、プラズマ切断よりも最大 80% 少ないエネルギーを使用します。

高輝度ファイバーレーザーは、CO2 レーザーの 10 ~ 15% と比較して 40% を超える電力変換効率を実現します。

ファイバーレーザー切断のエネルギー効率は、運用コストを削減するだけでなく、持続可能性への取り組みにも貢献します。その速度と精度は、航空宇宙産業やエレクトロニクス産業といった業界で好まれています。

ンド:YAGレーザー切断

ンド:YAGレーザー切断(ネオジムドープ・イットリウム・アルミニウム・ガーネット)は、高出力密度が求められる用途で使用されている特殊な技術です。この方法は、特に厚い金属の切断や溶接作業に効果的です。レーザービームを狭い範囲に集中させることができるため、難加工材料でも正確な切断が可能です。

ンド:YAGレーザーは、耐久性と精度が極めて重要な自動車産業や航空宇宙産業などで広く使用されています。その汎用性は彫刻やマーキングにも及び、製造業において多機能なツールとなっています。機器コストは高くなりますが、得られる品質と信頼性は投資に見合う価値があります。

注: ンド:ヤグ レーザー切断は、特に要求の厳しい環境で高出力と精度が求められるプロジェクトに最適です。

レーザーの種類の比較

さまざまなレーザー切断技術を比較してみると、それぞれに独自の強みと用途があることに気づきました。ファイバーレーザー切断、CO2レーザー切断、ンド:YAGレーザー切断はそれぞれ特定の用途に使用されますが、精度、コスト、材料の適合性の違いにより、それぞれ適した業界が異なります。

ファイバーレーザー切断は、特に薄板から中厚板までの材料の加工において、その精度と効率性の高さで際立っています。運用コストが低いため、電子機器や航空宇宙などの業界で人気があります。一方、CO2レーザー切断は汎用性が高く、木材やアクリルなどの非金属を含む幅広い材料を加工できます。ただし、メンテナンスコストと運用コストはファイバーレーザーよりも高くなる傾向があります。ンド:YAGレーザー切断は、厚板金属の切断や溶接作業など、高出力用途に優れています。あまり一般的ではありませんが、難加工材料への対応能力が高いため、自動車や防衛などの業界では欠かせない存在となっています。

これらのテクノロジーの簡単な比較は次のとおりです。

それぞれのレーザー切断技術には独自の利点があります。適切な技術の選択は、プロジェクトの具体的なニーズによって決まると私は考えています。例えば、コスト効率を重視する場合は、ファイバーレーザーが最適な選択肢となることがよくあります。汎用性を求めるなら、CO2レーザーが最適です。これらの違いを理解することで、メーカーはプロセスを最適化し、より良い結果を得ることができます。

ヒント: レーザー切断技術を選択するときは、常に材料の種類とプロジェクトの要件を考慮してください。

レーザー切断の仕組み

レーザー切断プロセスの概要

レーザー切断のプロセスは、その精度と効率性から、常に魅力的だと感じてきました。このプロセスは、高出力のレーザービームを材料に照射することから始まります。このビームはレンズを通して集束され、高熱を発生させ、材料を溶かしたり、燃焼させたり、蒸発させたりします。窒素や酸素などのガスジェットが溶融した材料を除去し、きれいで精密な切断面を残します。

このプロセスが非常に効率的なのは、複数の操作を同時に処理できるからです。例えば、

1 回のシームレスな操作で、材料の切断、彫刻、マーキングを行うことができます。

非接触型なのでツールの摩耗が最小限に抑えられ、メンテナンスのダウンタイムが短縮されます。

熱を集中させることで材料の歪みを最小限に抑え、滑らかなエッジを実現します。

速度、精度、コスト効率の組み合わせにより、レーザー切断は現代の製造業の基礎となっています。

レーザー切断機の主要コンポーネント

レーザー切断機の性能は、主要部品によって左右されます。各部品は、精度と効率性を確保する上で重要な役割を果たします。

カッティング ヘッド: 特定の環境に合わせて最適化されており、信頼性の高い操作と優れた切断品質を保証します。

ノズル: ワークピースとの適切な距離を維持し、切断速度を向上させ、レンズを保護します。

集束レンズ:レーザービームを集束させ、効率的な切断を実現します。その品質と保護は、製品の長寿命化に不可欠です。

フォーカス トラッキング システム: レーザー ヘッドの位置をリアルタイムで調整し、凹凸のある表面でも一貫したフォーカスを維持します。

サーボモーター: 速度と精度を制御し、正確な切断と位置決めを保証します。

減速機: パワーと速度を一致させ、トルクと正確な制御を提供して精度を向上させます。

冷却システム: 重要なコンポーネントを冷却してパフォーマンスを安定させます。

マシンベッド: 安定性を高め、精度を維持するために高品質の材料で作られています。

これらのコンポーネントが連携して動作することで、レーザー切断機を非常に効果的にする高性能が実現します。

レーザー切断に適した材料

私がレーザーカッティングを高く評価する理由の一つは、様々な素材に対応できる汎用性です。金属からプラスチックまで、この加工法は幅広い素材を簡単に加工できます。

それぞれの素材は、特定の用途に適した独自の特性を持っています。例えば、チタンの強度対重量比は医療用インプラントに最適であり、アクリルの研磨されたエッジは装飾品に最適です。こうした適応性の高さが、様々な業界におけるレーザー切断の汎用性の高さを際立たせています。

レーザー切断における安全上の考慮事項

レーザー切断作業において、安全は極めて重要な役割を果たします。適切な安全手順に従うことで、作業員の安全を確保するだけでなく、円滑で効率的なプロセスを確保できることを目の当たりにしてきました。レーザー切断には高出力のビームが使用されるため、適切に取り扱わないと危険を及ぼす可能性があります。安全対策を理解し、実施することは、事故を防ぎ、安全な作業環境を維持するために不可欠です。

レーザーの分類とリスク

レーザーシステムは、潜在的な危険性に基づいて分類されています。私は常に、これらの分類を知ることの重要性を強調しています。

クラス 1 レーザーは通常の状況では安全です。

クラス 2 レーザーは短時間の露出であれば安全ですが、注意が必要です。

クラス 3B レーザーは、直接または反射光にさらされると永久的な眼の損傷を引き起こす可能性があります。

クラス 4 レーザーは、火災の危険や重傷などの重大なリスクを伴うため、厳格な安全プロトコルが必要となります。

レーザー クラスを知っておくと、特にクラス 4 レーザーのような高リスク システムを扱うときに、オペレーターが適切な予防措置を講じるのに役立ちます。

必須の安全対策

効果的な安全対策は、準備と警戒が重要だと学びました。主な対策をまとめた表を以下に示します。

これらの実践により、より安全な環境が生まれ、事故の可能性が減ります。

緊急事態への備え

最善の予防策を講じても、緊急事態は起こり得ます。私は常に、冷静さを保ち、以下の手順に従うことの重要性を強調しています。

緊急事態の際には冷静さを保ってください。

状況の状態と重大性を評価します。

緊急対応チームに連絡するか、緊急サービスに電話してください。

速やかに安全な場所へ避難してください。

消火器を使用するなど適切な措置を講じてください。

緊急事態に備えることで、迅速かつ効果的な対応が可能になり、危害や損害を最小限に抑えることができます。

ヒント: レーザー切断中のリスクを軽減するために、常に適切な 個人用保護具 を着用し、操作ガイドラインに従ってください。

安全性を優先することで、レーザー切断は作業者と製造業者の両方にメリットをもたらす、信頼性が高く効率的なプロセスになります。

板金レーザー切断は、高精度、高効率、そして汎用性を実現することで、様々な業界の製造業を変革してきました。私は自動車、医療、エレクトロニクスといった分野でその影響を目の当たりにしてきました。例えば、世界の板金加工市場は2023年に150億米ドル規模と推定されていますが、2032年には250億米ドルに達すると予測されています。この成長は、精密エンジニアリングに対する需要の高まりを反映しています。自動車業界だけでも、2024年には9,000万台以上の車両が生産され、精密部品の製造にはレーザー切断が利用されています。技術の進歩に伴い、航空宇宙産業などの産業の形成におけるレーザー切断の役割はますます大きくなっていくでしょう。

よくある質問

レーザー切断で切断できる材料は何ですか?

レーザーカッティングは、鋼、アルミニウム、銅などの金属に使用できます。また、アクリル、木材、プラスチックなどの非金属にも使用できます。工業用素材からジュエリーのような繊細なアイテムまで、レーザーカッティングの汎用性の高さを実感しました。

レーザー切断は従来の切断方法と比べてどうですか?

レーザー切断は、精度と速度が向上し、材料の無駄が少なくなります。従来の方法では二次仕上げが必要になることが多いですが、レーザー切断ではきれいなエッジが得られます。複雑なデザインの場合、コスト効率も優れていることに気づきました。

レーザー切断は環境に優しいですか?

はい、レーザー切断は材料の使用を最適化することで廃棄物を最小限に抑えます。また、従来の方法に比べてエネルギー消費量も少なくなります。メーカーが効率性を維持しながら環境負荷を削減するためにレーザー切断を活用しているのを目にしてきました。

レーザー切断は複雑なデザインを処理できますか?

まさにその通りです!レーザーカッティングは複雑な模様や繊細な形状を作るのに優れています。従来のツールでは不可能だったデザインをレーザーカッティングで実現した例も見てきました。その精密さにより、細部まで正確に仕上げることができます。

レーザー切断から最も恩恵を受ける業界はどれですか?

自動車、航空宇宙、エレクトロニクス、医療といった産業は、レーザー切断に大きく依存しています。自動車パネルから医療用ステントに至るまで、精密部品の製造においてレーザー切断が大きな効果を発揮していることを実感しています。その汎用性の高さから、多くの分野で価値を発揮しています。