カスタム板金サービスは、現代の製造業において重要な役割を果たしています。これらのサービスは、原材料の金属板を特定のニーズに合わせてカスタマイズされた、精密で機能的な部品へと加工します。その精度と汎用性から、産業界はこの専門知識への依存度を高めています。世界の板金加工市場はこの需要を反映しており、2024年の189億3,000万米ドルから2032年には約255億1,000万米ドルへと成長すると予測されています。自動車、建設、重機などの分野が、産業オートメーションとインフラの進歩に支えられ、この成長を牽引しています。これらのサービスについて詳しく調べていくと、耐久性に優れたカスタマイズされたソリューションを提供する上での価値が明らかになるでしょう。

重要なポイント

カスタム板金サービスは、原材料の金属を精密な部品に成形します。これにより、製品の性能が向上し、寿命が長くなります。

主な工程は、切断、曲げ、溶接、仕上げです。それぞれの工程が、製品の質を高め、より使いやすくすることに貢献します。

適切な素材を選ぶことは、成功のために非常に重要です。アルミニウムは軽量ですが、ステンレス鋼は強度が高く長持ちします。

カスタム設計により、特定のニーズに合ったソリューションが生まれます。これにより効率が向上し、無駄が削減されます。

熟練した製作者と協力することで、素晴らしい結果が得られます。また、プロジェクト中のコミュニケーションを円滑に保つのにも役立ちます。

カスタム板金サービスの概要

カスタムシートメタルサービスとは何ですか?

カスタム板金サービスとは、平らな金属板を切断、曲げ、組み立てなどの工程を経て、機能的な部品へと加工するサービスです。これらのサービスは、精度と柔軟性が求められる業界のニーズに対応しています。「カスタム」という言葉は、特定のニーズに合わせてデザイン、材質、寸法をカスタマイズできることを強調しています。例えば、特注金属加工サービスでは、特殊な要件を持つプロジェクト向けに、独自の部品を作成できます。

カスタム金属加工で使用される技術には、レーザー切断、CNC加工、板金プレス加工などがあります。いずれの手法も、試作品から大型部品まで、あらゆる製造において精度と効率性を保証します。アルミニウム、ステンレス鋼、真鍮など、様々な金属をプロジェクトに合わせて加工できます。この柔軟性により、カスタム板金サービスは現代の製造業の基盤となっています。

カスタム板金サービスが現代の産業に不可欠なのはなぜですか?

カスタム板金サービスは、自動車、航空宇宙、建設などの業界で重要な役割を果たしています。これらのサービスは、正確な仕様を満たす部品を製造するために必要な精度を提供します。例えば自動車製造では、カスタム金属加工によって車両の性能と美観を向上させる独自のボディパーツが製造されます。

これらのサービスに対する世界的な需要は増加し続けています。板金加工市場は2023年に1,500億米ドルと評価され、2032年には2,300億米ドルに達すると予測されています。この成長は、試作と量産の両方において、オーダーメイドの金属加工サービスへの依存度が高まっていることを反映しています。

カスタム板金サービスをご利用いただくことで、製品性能の向上と廃棄物の削減を実現する、お客様に合わせたソリューションをご利用いただけます。また、これらのサービスは、耐久性と品質に優れた部品をコスト効率よく製造するためのオプションも提供しています。小規模プロジェクトでも大規模生産でも、カスタム金属加工はお客様のニーズを精度と効率性で満たします。

板金加工における主要プロセス

板金加工には、原材料の板金を機能部品へと変える複数の主要工程が含まれます。それぞれの工程は、精度、耐久性、そして効率性を実現する上で重要な役割を果たします。ここでは、主要な工程である切断、曲げ、そして溶接について見ていきましょう。

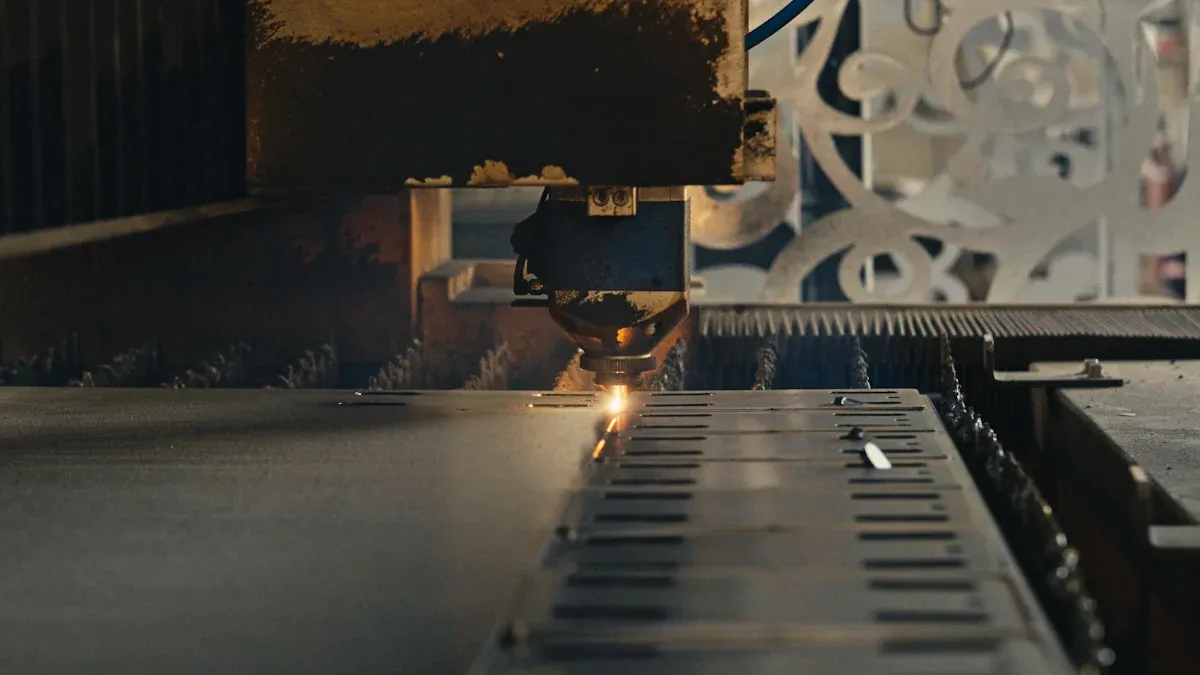

切断:レーザー切断、プラズマ切断、パンチングなどの技術

切断は板金加工の最初のステップです。金属板を小さく精密なピースに分割する工程です。レーザー切断、プラズマ切断、パンチングなどの技術が一般的に用いられます。それぞれの方法は、材料や設計要件に応じて独自の利点があります。

レーザー切断:この方法では、集光されたレーザービームを用いて精密な切断を実現します。複雑なデザインや厳しい公差に最適です。また、レーザー切断はエネルギー効率に優れているため、複雑な形状の加工にも費用対効果の高い選択肢となります。

プラズマ切断:プラズマ切断は、高温のイオン化ガスジェットを用いて厚い材料を切断します。レーザー切断よりも高速ですが、すくい角が生じる場合があり、追加の仕上げ作業が必要になります。

パンチング加工:パンチング加工は、金型を用いてシートに穴や形状を作る加工方法です。繰り返しのパターンやシンプルなデザインに非常に効率的です。大量生産では、金属プレス加工と組み合わせて使用されることが多いです。

切削加工における主要な性能指標には、寸法精度、公差仕様、表面仕上げなどがあります。これらの指標により、製造された部品が設計要件を満たし、生産効率が向上することが保証されます。

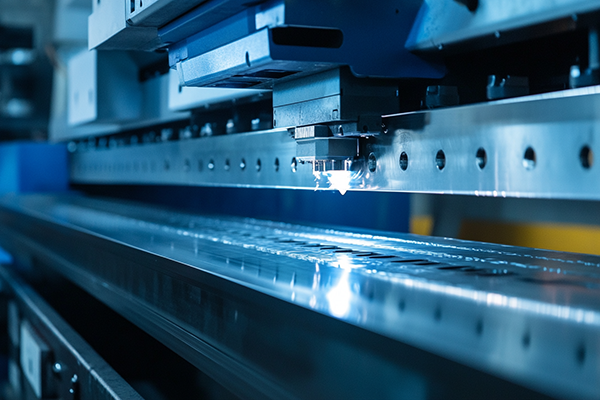

曲げ加工:プレスブレーキ成形、ロール成形などの方法

曲げ加工は、平らな板材を立体的な形状に変形させる加工です。この工程は、特定の角度や曲線を持つ部品の製造に不可欠です。曲げ加工には、主にプレスブレーキ成形とロール成形の2つの方法が用いられます。

プレスブレーキ成形:この方法では、プレスブレーキ機を用いてシートを直線軸に沿って曲げます。角度を正確に制御できるため、少量生産に適しています。

ロール成形:ロール成形では、シートを複数のローラーに通して所望の形状に成形します。大量生産に最適ですが、材料に残留応力が生じる可能性があります。

ロール成形品の残留応力は、プレスブレーキ成形品よりも一般的に大きくなります。この差は最終製品の強度と信頼性に影響を与えます。適切な曲げ加工方法を選択することで、部品が機能的要件と美観要件の両方を満たすことを保証します。

溶接:金属接合のためのMIG、ティグ溶接、スポット溶接

溶接は金属片を接合し、一体化した構造を作ります。板金加工において、特に複雑な部品の組み立てにおいて重要な工程です。一般的な溶接技術には、MIG溶接、TIG溶接、スポット溶接などがあります。

MIG溶接:この方法は、厚板の接合において迅速かつ効果的です。母材の90%以上の強度を確保できるため、高負荷用途にも安心してご使用いただけます。

TIG溶接:TIG溶接は精密な制御が可能で、母材の強度の約95%を維持した高密度溶接を実現します。医療機器や航空宇宙部品などの重要な用途に最適です。

スポット溶接:スポット溶接は、熱と圧力を用いて薄板を特定の箇所で接合する溶接方法です。軽量材料や高速生産に最適です。

溶接技術の選択は、材料の厚さ、強度要件、用途などの要因によって異なります。例えば、チタン合金の場合は精度に優れているためTIG溶接が適していますが、厚い板の場合はMIG溶接の方が効率的です。

これらの製造プロセスを理解することで、プロジェクトに最適な方法を選択できます。各プロセスは、最終製品の全体的な品質と機能性に貢献します。

仕上げ:粉体塗装、塗装、その他の強化

仕上げは板金加工における最終工程です。仕上げは、加工された部品の外観、耐久性、そして機能性を向上させます。この工程により、金属部品は美観基準を満たすだけでなく、環境や運用上の課題にも耐えられるようになります。最も一般的な仕上げ技術には、粉体塗装、塗装、その他の特殊処理があります。

粉体塗装

粉体塗装は、その耐久性と効率性から、人気の仕上げ方法です。このプロセスでは、乾燥した粉末を金属の表面に塗布し、加熱して硬化させます。その結果、摩耗に強い、滑らかで均一な仕上がりが得られます。粉体塗装は、腐食や色あせに対する長期的な保護が求められる用途に最適です。

塗装と比較して、粉体塗装にはいくつかの利点があります。1回の塗装で均一な仕上がりを実現できるため、材料の無駄と塗装時間を削減できます。以下の表は、粉体塗装と塗装の主な違いを示しています。

耐久性とコスト効率を兼ね備えた仕上げが必要な場合は、粉体塗装が最適です。

絵画

塗装は、板金加工において広く用いられている仕上げ技術です。金属表面に液体塗料をスプレーまたは刷毛で塗布します。塗装は色や質感の面で柔軟性が高い一方で、均一な仕上がりを得るには複数回の塗装が必要となる場合が多く、時間と材料費の両方が増加する可能性があります。

塗装仕上げは、特に過酷な環境下では、時間の経過とともに剥がれや色あせが発生しやすくなります。しかし、耐久性への要求がそれほど高くない場合や、特定の色や質感が不可欠なプロジェクトでは、塗装は依然として有効な選択肢となります。

その他の機能強化

粉体塗装や塗装以外にも、板金部品の機能性と外観をさらに向上させる仕上げ技術がいくつかあります。具体的には、以下のようなものがあります。

陽極酸化処理: この電気化学処理により、アルミニウム部品の耐腐食性が向上し、装飾的な仕上げも施されます。

電気めっき:この方法では、クロムやニッケルなどの金属の薄い層を表面に堆積させて、耐摩耗性と美観を向上させます。

研磨: 研磨により滑らかで反射性の高い表面が作られ、装飾目的でよく使用されます。

それぞれの仕上げ方法には特定の目的があります。適切な仕上げ方法を選択することで、板金部品が機能面と美観面の両方の要件を満たすことが可能になります。

仕上げは、板金加工全体の品質において重要な役割を果たします。粉体塗装、塗装、その他の仕上げ方法のいずれを選択する場合でも、適切な仕上げは部品の性能と寿命を大幅に向上させます。

カスタム金属加工でよく使用される材料

カスタム金属加工に使用する材料を選択する際には、その特性と用途を理解することで、最適な性能とコスト効率を確保できます。それぞれの材料には独自の利点があり、特定の業界や加工プロセスに適しています。

アルミニウム:軽量で耐腐食性

アルミニウムは、その軽量性と優れた耐食性で際立っています。その汎用性から、航空宇宙、自動車、電子機器などの業界で人気の素材となっています。アルミニウムは、余分な重量を加えることなく強度が求められる用途に安心してご使用いただけます。

アルミニウム合金は、機械加工性と溶接性に優れています。CNC加工により、強度と耐久性を維持しながら複雑なデザインを作成できます。軽量であるため、曲げ加工に最適で、廃棄物を削減し、コスト効率を向上させます。航空機部品や家電製品の製造など、アルミニウムは高い性能と信頼性を提供します。

ヒント: アルミニウムは耐腐食性に優れているため、追加のコーティングが不要になり、時間が節約され、メンテナンス コストが削減されます。

ステンレス鋼:耐久性と汎用性

ステンレス鋼は比類のない耐久性と汎用性を備えています。耐腐食性と物理的衝撃への耐性に優れているため、建設、医療機器、食品加工などの産業に欠かせない素材となっています。強度と長寿命が求められる用途には、ステンレス鋼が頼りになります。

ステンレス鋼は圧力下でも強度を保ち、錆びにくいため、過酷な環境でも信頼性を確保します。

傷がつきにくい表面なので、頻繁に使用する工具や機器に最適です。

クロムによって形成される酸化層はステンレス鋼を環境ストレスから保護し、耐久性を高めます。

他の金属と比較して、ステンレス鋼はメンテナンスが最小限で済みます。石鹸と水で洗浄するだけで済むため、ダウンタイムと運用コストを削減できます。初期費用は高めかもしれませんが、長期的な費用対効果を考えると、耐久性とメンテナンスコストの削減が求められるプロジェクトにとって賢明な投資となります。

注: ステンレス鋼は機械加工性に優れているため、簡単に形を整えることができ、カスタム金属加工におけるカスタム デザインに適しています。

炭素鋼:コスト効率が高く、強度が高い

炭素鋼は強度と手頃な価格を兼ね備えており、建設、自動車、エネルギー分野で欠かせない材料となっています。高い引張強度により、要求の厳しい用途でも信頼性を確保し、コスト効率に優れているため、大規模プロジェクトにも容易に導入できます。

炭素鋼は可鍛性があるため、容易に成形・溶接することができ、製造工程に柔軟性をもたらします。その強度は、フレームワーク、パイプライン、重機などに適しています。炭素鋼を選択することで、性能と価格のバランスが取れた素材を手に入れることができ、品質を損なうことなく予算内でプロジェクトを進めることができます。

ヒント: 炭素鋼は耐久性があるため、頻繁に交換する必要がなくなり、長期的にはコストを節約できます。

銅:導電性と美観

銅は、その優れた導電性と美しい外観により、カスタム金属加工において際立った素材です。そのユニークな特性により、機能性と美観の両方が求められる産業にとって欠かせない存在となっています。電気部品の設計から装飾部品の設計まで、銅は比類のない汎用性を提供します。

銅の導電性は、その最も重要な利点の一つです。銅は電気伝導率が2番目に高い導体であり、回路基板、コネクタ、電気配線などの用途に不可欠です。熱伝導率も同様に優れており、熱交換器やHVACユニットなどのシステムにおいて効率的な熱伝達を可能にします。これらの特性により、銅は過酷な環境下でも信頼性の高い性能を発揮します。

銅は機能的な利点に加え、その美的特性も際立っています。時を重ねるごとに自然な緑青(パティーナ)が形成され、耐腐食性を高めると同時に独特の美しい外観を醸し出します。そのため、銅は建築要素、装飾器具、さらには特注家具にも人気の素材です。美しさと耐久性を兼ね備えた銅は、デザインを際立たせると同時に、長期的な信頼性も維持します。

性能と見た目の美しさを両立させた素材をお探しなら、銅は最適な選択肢です。カスタム金属加工における適応性の高さから、機能性と美しさを兼ね備えた部品を製作できます。

真鍮:装飾性と耐腐食性

真鍮は、特に装飾や耐腐食性を必要とする用途において、カスタム金属加工に優れた素材です。その金色の輝きと様々な仕上げへの対応力は、エレガントな雰囲気が求められるプロジェクトに最適です。ランプスタンド、照明器具、あるいはカスタム家具の金具など、真鍮は美しさと機能性を兼ね備えています。

真鍮は金色の光沢があり、装飾器具の美的魅力を高めます。

腐食に効果的に耐えるため、配管システムや海洋環境に適しています。

天然の抗菌性を備えているため、公共インフラや人通りの多い場所に最適です。

この素材は汎用性が高いため、カスタム家具から工業用部品まで幅広い用途に使用できます。

真鍮は耐食性に優れているため、過酷な環境でも優れた耐久性を発揮します。例えば、湿気や塩分にさらされることが多い海洋環境でも優れた性能を発揮します。また、抗菌性も備えているため、衛生面が重視される公共スペースにも適しています。これらの特性により、真鍮は機能面でも装飾面でも信頼できる素材となっています。

カスタム金属加工に真鍮を選ぶと、優雅さと耐久性を兼ね備えた素材を手に入れることができます。環境ストレスに耐えながらも美しい外観を保つ真鍮は、お客様のプロジェクトにおいて、フォルムと機能性を両立させます。

業界を超えたアプリケーション

カスタム板金サービスは、精密で耐久性があり、カスタマイズされた部品の製造を可能にすることで、様々な業界に革命をもたらしました。これらのサービスが自動車、航空宇宙、建設の各分野でどのように応用されているかを見てみましょう。

自動車:車両用カスタム金属部品

自動車業界において、カスタムメタルパーツは車両の性能、安全性、そして美観の向上に重要な役割を果たしています。これらの部品は、ボディパネルからエンジンマウントまであらゆるものに使用され、車両が厳格な品質基準と耐久性基準を満たすことを保証しています。

精度と性能: カスタム板金加工により、正確な仕様の部品を作成できるため、エンジン効率が向上し、重量が軽減されます。

コスト効率の高い製造: 契約製造サービスにより生産が合理化され、品質を損なうことなく大量の部品を生産することが容易になります。

美的魅力: グリルやトリムなどのカスタム金属部品は、ブランド アイデンティティに合わせて車両に洗練された外観を加えます。

これらのサービスを活用することで、機能性とデザインのバランスを実現し、競争の激しい市場で車両を際立たせることができます。

航空宇宙:航空機用精密部品

航空宇宙分野では、軽量で耐久性があり、過酷な条件にも耐えられる部品が求められています。カスタム金属部品はこれらの要件を満たし、航空機製造における安全性と効率性を確保します。

航空機エンジン部品: カスタム製作により正確な許容誤差が保証され、空気の流れと燃焼が最適化されて燃料効率が向上します。

構造コンポーネント: 航空宇宙グレードのアルミニウムやチタンなどの軽量でありながら耐久性のある素材により、パフォーマンスと安全性が向上します。

航空電子機器および電気システム: 厳しい許容誤差を持つカスタム部品により、信頼性の高いデータ転送と制御が保証されます。

ヒント: チタン合金や炭素繊維強化ポリマー (CFRP) などの材料を使用すると、構造の完全性を維持しながら航空機の重量を軽減できます。

航空宇宙製造におけるカスタム金属部品は、パフォーマンスを向上させるだけでなく、より安全で効率的な運用にも貢献します。

建設:構造および装飾金属加工

建設業界において、カスタム板金サービスは、構造用途と装飾用途の両方にソリューションを提供します。これらのサービスにより、強度と軽量性を兼ね備え、様々なデザインに適応可能な部品の製造が可能になります。

構造用途: カスタム金属部品はフレームワーク、屋根、外装に使用され、強度と耐久性を提供します。

装飾要素: 手すり、ファサード、備品などの複雑なデザインは、建物の美観を高めます。

効率性と柔軟性: 最新の製造技術により、多様な形状と迅速な変更がサポートされ、プロジェクトのタイムラインが短縮されます。

主な利点:

中規模から大規模の生産に適したコスト効率の高い生産。

多用途に対応する軽量かつ強固な構造。

最新の自動化により処理時間が短縮されます。

カスタム金属部品を建設プロジェクトに統合することで、機能性とデザインの完璧な融合を実現し、長持ちし見た目も魅力的な結果を得ることができます。

電子機器:筐体、ヒートシンク、カスタム金属部品

カスタム板金サービスは、エレクトロニクス業界において重要な役割を果たしています。筐体、ヒートシンク、その他のカスタム金属部品の製造には、これらのサービスが不可欠です。これらの部品は、電子機器の機能性と耐久性を確保し、繊細な電子機器を環境要因から保護すると同時に、性能向上にも役立ちます。

エンクロージャは、電子回路や部品を収納するために不可欠です。デバイスを埃、湿気、電磁干渉から保護します。カスタム金属部品を使用することで、特定の寸法や要件に合わせたエンクロージャを設計できます。例えば、スマートフォン用のコンパクトなケースから、産業機器用の大型ハウジングまで、幅広い用途に対応できます。カスタム製作の精密さにより、すべてのエンクロージャがお客様の仕様に厳密に適合することを保証します。

ヒートシンクもまた重要な用途の一つです。これらの部品は電子機器から発生する熱を放散し、過熱を防ぎ、最適なパフォーマンスを確保します。カスタム金属部品を使用することで、複雑なフィンとチャネルを備えたヒートシンクを設計し、放熱性を最大限に高めることができます。アルミニウムや銅などの材料は、優れた熱伝導性を持つことから、一般的に使用されています。

カスタム板金サービスは、ブラケット、コネクタ、取り付け金具の製造もサポートしています。これらの部品は、電子システムの組み立てと統合を強化します。カスタム金属部品を使用することで、機能性と美観のバランスを実現し、洗練された外観を維持しながら、デバイスの信頼性の高い動作を確保できます。

ヒント: 経験豊富な製造業者と協力して、技術的要件と美的要件の両方を満たすカスタム金属部品を設計します。

医療:カスタム金属加工を必要とする機器および装置

医療業界は、厳格な基準を満たす機器やデバイスの製造において、カスタム板金サービスに依存しています。これらのサービスは、手術器具、診断機器、病院用家具などの部品設計において大きなメリットをもたらします。カスタム金属部品は、医療用途における精度、衛生性、耐久性を確保します。

手術器具には高い精度と信頼性が求められます。カスタムメイドの金属部品を使用することで、正確な寸法と滑らかな仕上げの器具を製造でき、手術中の効率的な動作を保証します。ステンレス鋼は耐腐食性と滅菌の容易さから、多くの選択肢として選ばれています。

MRI装置やX線システムなどの診断機器も、カスタムメイドの金属部品に依存しています。これらの部品は構造的なサポートを提供し、繊細な電子機器を保護します。カスタムメイドにより、各部品が完璧にフィットし、機器の性能と寿命が向上します。

ベッドやカートなどの病院用家具は、カスタム板金サービスによってさらに優れた仕上がりになります。軽量でありながら耐久性に優れたフレームを設計することで、頻繁な使用にも耐えられます。粉体塗装仕上げにより保護層が強化され、衛生的で清掃も容易な状態を保ちます。

カスタム金属部品を使用することで、医療業界特有のニーズを満たすことができます。これらの部品は精度と耐久性を兼ね備えており、医療機器の安全性と有効性を確保します。

注意: コンプライアンスと安全性を確保するため、常に医療グレードの基準を満たす材料を優先してください。

板金加工におけるカスタマイズの利点

独自の要件に合わせたカスタマイズされたソリューション

板金加工におけるカスタマイズにより、特定のニーズを満たす部品を作成できます。複雑なデザインや特殊な寸法が必要な場合でも、カスタム金属部品はお客様の目標達成を柔軟にサポートします。例えば、特殊な機械の部品を設計したり、建築プロジェクトの装飾要素を作成したりできます。この柔軟性により、すべての部品が意図された用途に完璧に適合することが保証されます。

カスタムソリューションでは、プロジェクトに最適な素材をお選びいただけます。航空宇宙用途には軽量アルミニウム、医療機器には耐久性の高いステンレス鋼など、様々な素材をお選びいただけます。素材とデザインをカスタマイズすることで、最終製品が機能面と美観面の両方の要件を満たすことを保証します。

製品性能と寿命の向上

カスタム金属部品は、製品の性能と寿命を向上させます。精密な製造により、各部品が意図したとおりに機能し、故障のリスクを軽減します。例えば、正確な切断・成形技術により、厳しい公差を持つ部品が製造され、過酷な環境下における信頼性が向上します。

TIG溶接やMIG溶接といった溶接プロセスは、耐久性の向上にさらに貢献します。これらの溶接方法は、応力や摩耗に耐える強固な接合部を生み出します。粉体塗装などの仕上げ技術と組み合わせることで、部品は腐食や環境によるダメージからさらに保護されます。こうした細部へのこだわりにより、製品の効率的な性能と長寿命が保証されます。

精度と無駄の削減によるコスト効率の向上

板金加工における精密さは、廃棄物を最小限に抑え、コストを削減します。レーザー切断やCNC加工といった高度な技術は、正確な寸法を実現することで材料の無駄を削減します。この精密さにより、手直しの必要性がなくなり、時間と資源の両方を節約できます。

例えば、精密穴あけ治具の使用はコストを大幅に削減します。わずか3,000パキスタンルピーの治具で、100万パキスタンルピーのCNC工作機械を必要とせずに済みました。0.1mmの寸法精度を実現し、段取り時間を短縮し、マーキングやセンターパンチの作業も不要になりました。これは、精密な製造プロセスがいかにコスト効率と生産効率の向上につながるかを示しています。

カスタム金属部品への投資は、コスト削減だけでなく、製品の品質向上にもつながります。精度と効率性により、部品は高い基準を満たし、不要な経費を削減できます。

美観の向上とブランディングの機会

カスタム板金加工は、製品の外観を向上させながら、ブランドアイデンティティとの調和を図る機会を提供します。優れたデザインの金属部品は、機能を果たすだけでなく、お客様に強い印象を与えます。高度な加工技術を活用することで、形状と機能の両面で際立つ部品を製作できます。

カスタマイズが美観を高める方法

カスタム製作では、複雑な模様、ユニークな形状、滑らかな仕上げの金属部品を設計できます。レーザーカットや研磨などの技術により、精度と完璧な外観が保証されます。例えば、装飾パネル、スタイリッシュな筐体、洗練された自動車用トリムなどを作成し、製品全体の外観を向上させることができます。

ヒント: 粉体塗装や陽極酸化処理などの仕上げオプションを使用して、ブランドの美的感覚に合った鮮やかな色と質感を追加します。

カスタムメタルパーツによるブランディングのチャンス

カスタム板金サービスは、ブランドアイデンティティの強化にも役立ちます。ロゴ、キャッチフレーズ、あるいはブランドを象徴するデザイン要素を金属部品に直接組み込むことができます。これにより、統一感のあるプロフェッショナルな外観が生まれ、ブランド認知度が向上します。

ロゴの統合: 金属部品にロゴをレーザー彫刻またはエンボス加工すると、高級感が加わります。

カラーマッチング: 粉体塗装により、コンポーネントの色をブランドパレットに合わせることができます。

ユニークなデザイン: カスタムの形状とパターンにより、製品がすぐに認識できるようになります。

美観とブランディングに重点を置くことで、優れた性能だけでなく、記憶に残る印象を与える製品を生み出すことができます。カスタム板金加工は、このバランスを実現するためのツールを提供し、競争の激しい市場において製品を際立たせます。

適切なカスタム金属加工業者を選ぶためのヒント

カスタム金属加工における経験と専門知識の評価

カスタム金属加工業者を選ぶ際には、その経験と専門知識を評価することがプロジェクトの成功につながります。多様なプロジェクトにおいて高品質な成果を提供してきた実績のある加工業者を選ぶべきです。様々な金属や加工技術に対応できる能力は、独自の要件を満たす上で不可欠な汎用性を示しています。

よく訓練されたチームもまた、専門知識の証です。熟練した専門家は複雑な設計を精密に実行し、部品が正確な仕様を満たすことを保証します。認証取得や業界基準への準拠も、品質と安全性へのコミットメントを裏付けています。さらに、最先端の設備を備えた製造業者は、さまざまな複雑さのプロジェクトに対応し、お客様のニーズに合わせた包括的なサービスを提供します。

ヒント:過去のプロジェクトについて尋ねて、あなたのプロジェクトと同様の課題をこなせる能力を測りましょう。これは、相手の信頼性と適応力を評価するのに役立ちます。

カスタム金属加工業者が使用する機器と技術の評価

カスタム金属加工業者が使用する設備と技術は、プロジェクトの品質と効率に直接影響します。高度な機械は精密な加工を保証し、ミスや無駄を削減します。加工業者が国際的に認められた基準を遵守しているかどうかを確認することで、安全性と品質基準が保証されます。

カスタマイズされた品質管理プロトコルを導入している製造業者は、優れた結果を出すことが多いです。これらのプロトコルには、様々な製造方法に合わせた詳細な検査と試験プロセスが含まれます。最新技術の導入など、継続的な改善活動も、業界のトレンドを常に先取りしようとする姿勢を示しています。

イノベーションと顧客からのフィードバックを優先してプロセスを改善する製造業者を探してください。

従業員が定期的にトレーニングを受け、最新の技術を習得できるようにします。

複雑な設計を正確かつ効率的に処理する能力を検証します。

注: 最先端の設備を備えた製造業者は、ツールと製造プロセスを最適化し、時間を節約してコストを削減できます。

過去のプロジェクトとクライアントの証言のレビュー

過去のプロジェクトや顧客の証言を確認することで、製造業者の信頼性とパフォーマンスに関する貴重な洞察が得られます。ポートフォリオを確認し、完了したプロジェクトの範囲と複雑さを理解することが重要です。これにより、製造業者があなたの特定の要件を満たせるかどうかを判断するのに役立ちます。

顧客の声は、納期厳守や欠陥のない製品など、この製造業者の強みを強調しています。不良率や不適合率といった指標は、品質へのコミットメントを如実に示しています。さらに、生産量やバッチ発注の効率性に関するフィードバックは、大規模プロジェクトをコスト効率よく処理する能力を示しています。

ヒント:肯定的なレビューと、成功したコラボレーションの実績を持つファブリケーターを優先してください。そうすることで、彼らの専門知識とプロ意識がプロジェクトに確実に活かされます。

ターンアラウンドタイムとコスト効率を考慮する

カスタム金属加工のパートナーを選ぶ際には、納期とコスト効率が重要な要素となります。品質を損なうことなく、どれだけ迅速にプロジェクトを納品できるかを評価する必要があります。特に自動車や電子機器のように納期が厳しい業界では、生産の遅延はスケジュールに支障をきたし、コスト増加につながる可能性があります。

高度な設備と合理化されたプロセスを備えた製造業者は、多くの場合、より迅速な納期を実現します。例えば、CNC加工や自動切断システムは、精度を維持しながら生産時間を短縮します。また、大量注文や急ぎの案件への対応能力についても問い合わせてみましょう。スケーラブルなオペレーションを備えた製造業者は、お客様のニーズに合わせて柔軟に対応し、タイムリーな納品を保証します。

コスト効率は納期と密接に関係しています。効率的なプロセスは材料の無駄と人件費を最小限に抑え、予算内での作業を可能にします。例えば、レーザー切断は正確な仕上がりを実現し、手直しの必要性を減らし、資源を節約します。製造業者がどのように費用を配分しているかを理解するには、詳細なコスト内訳を依頼する必要があります。この透明性は、品質を犠牲にすることなくコストを最適化できる領域を特定するのに役立ちます。

ヒント:スピードとコスト効率のバランスが取れた製造業者を選びましょう。そうすることで、高品質の部品を納期通りに予算内で受け取ることができます。

カスタム金属加工業者とのコミュニケーションとコラボレーションの重要性

カスタム金属加工プロジェクトの成功には、効果的なコミュニケーションと連携が不可欠です。設計仕様、材質の好み、納期など、最初から明確な期待値を設定することが重要です。お客様のニーズに耳を傾け、定期的に最新情報を提供してくれる加工業者は、プロジェクトが順調に進むことを確実にします。

コラボレーションはイノベーションを育みます。目標や課題を共有することで、ファブリケーターは改善策や代替案を提案することができます。例えば、よりコスト効率の高い素材や、機能性を高めるデザインの微調整を提案してくれるかもしれません。こうしたパートナーシップのアプローチは、より良い成果と修正回数の減少につながります。

定期的なコミュニケーションは、問題への迅速な対応にも役立ちます。設計変更や生産遅延が発生した場合でも、ファブリケーターと常に連絡を取り合っていれば、計画を迅速に調整できます。多くのファブリケーターは、コミュニケーションを効率化するために、プロジェクト管理ツールや専用の窓口を提供しています。

注: 強力なコラボレーションにより信頼が構築され、カスタム金属加工プロジェクトがお客様の期待に応えることが保証されます。

カスタム板金サービスは、原材料を様々な業界向けに精密でカスタマイズされた部品へと変換します。コアプロセス、材料、用途を理解することで、製品の品質と効率性を向上させるための情報に基づいた意思決定が可能になります。例えば、CNCプラズマ切断やロボット組立といった自動化システムが、リスクを軽減しながら生産性を向上させる仕組みを、ケーススタディでご覧いただけます。

Foxsenのような経験豊富な製造業者と提携することで、優れた成果が保証されます。熟練した専門家は、CNC加工やレーザー切断といった高度な技術を駆使し、精度と耐久性を実現します。専門家との緊密な連携により、リアルタイムの調整が可能になり、プロジェクトが正確な仕様を満たすことを保証します。

ヒント: フォクセン のような信頼できるパートナーを信頼すると、ビジネスに高品質の成果と長期的な利益が保証されます。

よくある質問

カスタム板金サービスから最も恩恵を受ける業界はどれですか?

自動車、航空宇宙、建設、エレクトロニクス、医療といった業界は、カスタム板金サービスに大きく依存しています。これらの分野では、車両部品、航空機構造、建築骨組み、電子機器筐体、医療機器といった部品に対し、精度、耐久性、そしてカスタマイズされたソリューションが求められています。

プロジェクトに適した素材を選択するにはどうすればよいですか?

強度、重量、耐食性、コストといった要素を考慮する必要があります。軽量化が必要な場合はアルミニウムが適しています。耐久性の高い用途にはステンレス鋼が適しています。銅は導電性に優れ、真鍮は装飾性に優れています。ご要望を製造業者にご相談いただければ、専門家のアドバイスをさせていただきます。

カスタム板金サービスは費用対効果が高いですか?

はい、そうです。レーザー切断やCNC加工といった精密技術は、材料の無駄や手直しを削減します。カスタマイズにより部品の完璧なフィットが保証され、ミスや長期的なコストを最小限に抑えることができます。初期費用は高額に思えるかもしれませんが、カスタムパーツの耐久性と効率性は、長期的に見てコスト削減につながります。

カスタム板金加工では複雑なデザインを処理できますか?

もちろんです!CNC加工やレーザー切断といった高度な技術により、複雑な形状やパターンを高精度に製作することが可能です。精巧な装飾部品から複雑な機能部品まで、カスタム製作ならお客様の設計要件を満たすことができます。

カスタム板金プロジェクトを完了するにはどのくらいの時間がかかりますか?

納期はプロジェクトの複雑さ、材料の入手状況、そして製造業者の能力によって異なります。シンプルなデザインであれば数日で完了する場合もありますが、複雑なプロジェクトの場合は数週間かかることもあります。納期を明確に伝え、タイムリーな納品を実現しましょう。