現代の工場では、板金加工によって強固で精密な部品が作られています。この手法は製造業の鍵であり、詳細な設計を迅速かつ容易に作成するのに役立ちます。

事実を見てみましょう。2024年の世界板金市場規模は35億ドルでした。2033年までに58億ドルに成長し、毎年6.1%増加すると予想されています。これは、自動車、航空機、建築などの産業において板金がいかに重要であるかを示しています。例えば、軽量電気自動車の製造には、強度と軽量性を兼ね備えた部品を製造するための高度な板金技術が必要です。また、都市の増加に伴い、屋根や骨組みなどの高品質な建築資材の需要も高まっています。

板金加工は、精度と高品質を維持しながら、こうしたニーズを満たすのに役立ちます。急速に変化する今日の製造業において、板金加工は欠かせないものとなっています。

重要なポイント

板金加工は、強度と精度に優れた部品を作るために重要です。自動車、航空機、建築などの産業に貢献しています。

主な方法は、切断、成形、接合、仕上げです。それぞれの方法により、速度と製品品質が向上します。

機械とスマートツールは、作業をより迅速かつ正確にします。これにより、コストが削減され、環境にも優しい作業が可能になります。

研磨、塗装、コーティングなどの仕上げ工程により、部品の寿命が延びます。また、部品の見た目も良くなり、高い基準を満たすことができます。

リサイクルや省エネといった環境に優しい取り組みは、廃棄物を削減します。これらは、地球に優しい製造業の実現に貢献します。

板金加工における主要技術

板金加工では、平らな板材を様々な方法で加工し、有用な部品を作ります。これらの技術は、製造の精度、迅速性、そして柔軟性の向上に役立ちます。主な方法を見ていきましょう。

切断方法(レーザー切断、プラズマ切断、ウォータージェット切断)

板金加工の最初のステップは切断です。大きな板金を小さく、使用可能なピースに分割します。レーザー切断は非常に正確で迅速です。集光したレーザービームを使用して、材料を無駄なく切断します。この方法は、細かいデザインや模様を作るのに最適です。プラズマ切断は、高温のプラズマアークを使用して厚い材料を切断します。レーザー切断よりも高速ですが、精度は劣ります。ウォータージェット切断は、研磨剤を混ぜた高圧水を使用します。熱による損傷を防ぐため、熱に弱い材料に適しています。

主な利点:

レーザー切断は正確かつ高速で、無駄を削減します。

プラズマ切断は厚い材料に適しており、費用も手頃です。

ウォータージェット切断は熱による損傷を回避し、多くの材料を扱うことができます。

新たな技術の進歩により、これらの方法はより優れたものとなり、より正確になりました。例えば、レーザー切断は、その高度な機能により、現在最も人気のある選択肢となっています。

成形工程(曲げ、ハイドロフォーミング、スタンピング)

成形は、材料を一切削ることなく板金を成形します。曲げ加工はシンプルで、プレスブレーキを用いて板金を斜めに曲げます。スタンピング加工は、金型を用いて板金をプレスし、形状を作ります。プレス加工は高速で均一な加工が可能で、大量生産に最適です。

ハイドロフォーミングはより高度な成形方法です。高圧流体を用いて複雑な形状を作ります。このプロセスにより、軽量でありながら強度の高い部品が製造されます。例えば、自動車ではAピラーやビームなどの部品の製造にハイドロフォーミングが用いられています。これらの部品は軽量かつ強度が高く、自動車の性能を向上させます。

ハイドロフォーミングはCNC工作機械との相性が良く、精度が向上します。そのため、強度と軽量性を兼ね備えた部品を必要とする業界にとって最適な選択肢となっています。

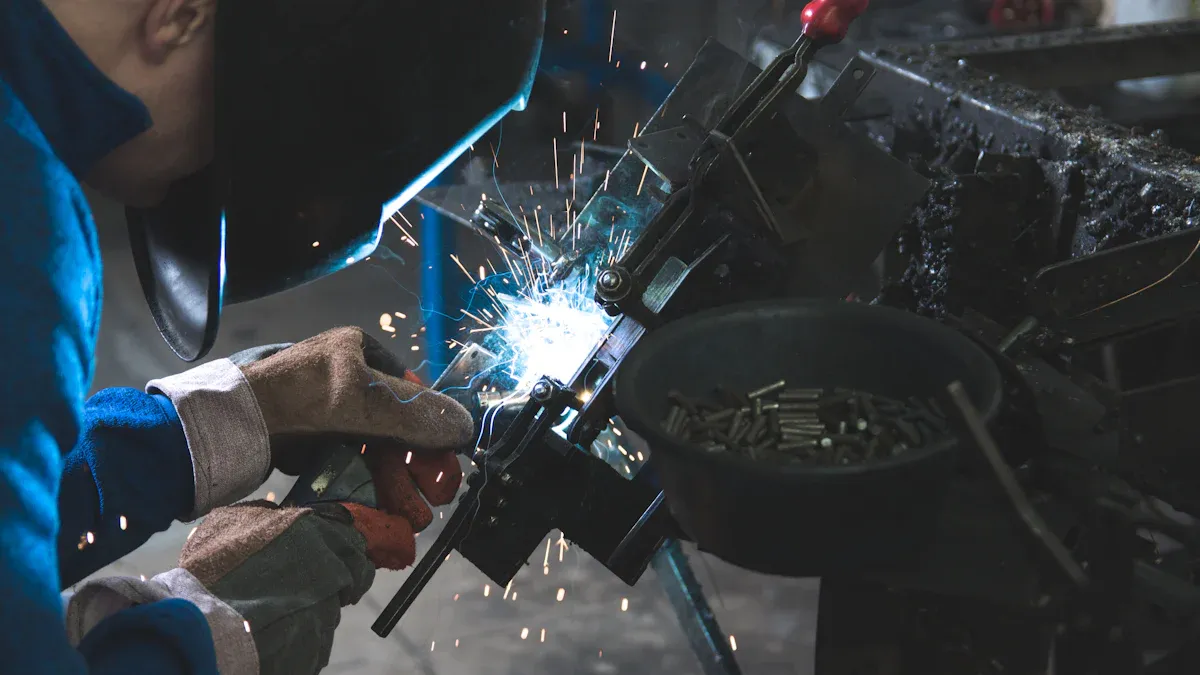

接合技術(溶接、リベット接合、接着接合)

切断と成形の後、板金部品を接合する方法があります。溶接は一般的に使用され、熱を利用して金属を接合することで強固な結合を形成します。リベット接合は、溶接が不可能な部品をファスナーで接合します。接着接合は、接着剤を使用して材料を接合します。軽量部品や耐熱性に劣る材料に適しています。

主な利点:

溶接により、強力で耐久性のある接合部が作られます。

リベット接合は溶接できない材料にも有効です。

接着接合は軽量で熱に弱い部品に最適です。

自動化によってこれらの手法は改善され、ロボットや機械によって接合の精度と効率が向上しました。これによりコストが削減され、生産性が向上するため、これらの技術は現代の製造業に不可欠なものとなっています。

仕上げ工程(研磨、コーティング、陽極酸化処理)

板金部品の品質向上には、仕上げ工程が重要です。これらの工程により、部品の外観が向上し、損傷から保護されます。一般的な仕上げ方法は、研磨、コーティング、陽極酸化処理の3つです。

研磨

研磨は金属表面を滑らかで光沢のあるものにします。傷、粗い部分、欠陥を取り除きます。この工程により、部品の見た目が美しくなり、清潔さを保つことができます。研磨された表面は、電子機器や装飾品などに最適です。

研磨は部品の強度を高めます。表面を滑らかにすることで、汚れや水による錆の発生を防ぎます。打ち抜き加工後、研磨を行うことで、製品の高品質と耐久性を確保します。

コーティング

コーティングは金属表面に保護層を形成します。この層は塗料、粉体、またはその他の材料で作られます。コーティングは錆を防ぎ、化学物質から保護し、部品の外観を良くします。例えば、自動車の部品は悪天候に耐えられるようにコーティングされています。

コーティングの種類は用途によって異なります。耐熱性を高めるコーティングもあれば、色や光沢を加えるコーティングもあります。コーティングはプレス部品に適しており、強度と美観を維持します。

陽極酸化処理

陽極酸化処理はアルミニウムの特殊な加工方法です。表面に強固な保護層を形成します。この層は錆を防ぎ、金属の硬度を高めます。航空宇宙産業や電子機器産業では、軽量で強度の高い部品の製造に陽極酸化処理が用いられています。

陽極酸化処理された部品は、耐久性が高まり、損傷に対する耐性も向上します。この処理は製品の耐久性を高めるのに最適です。例えば、携帯電話に使用されている陽極酸化処理されたアルミニウムは、強度とスタイリッシュさを兼ね備えています。

ヒント:プロジェクトに適した仕上げ方法を選びましょう。見た目を重視する場合は研磨、保護効果を重視する場合はコーティング、アルミニウムの場合はアルマイト加工が最適です。

仕上げ工程の利点

研磨、コーティング、陽極酸化処理などの仕上げ方法には多くの利点があります。

錆を防ぐことで金属部品の寿命を延ばします。

部品がより硬くなり、摩耗しにくくなります。

古い部品を修理して保護し、長持ちさせます。

陽極酸化処理により、アルミニウムの強度と保護力がさらに高まります。

これらの仕上げ方法を使用すると、板金プロジェクトの強度と耐久性が向上します。

製造業における板金の用途

板金は多くの産業における部品製造に不可欠です。その強度と柔軟性は、高品質な部品の製造に最適です。3つの主要分野における板金の役割を見てみましょう。

自動車部品(ボディパネル、シャーシ部品)

板金は車のボディパネルやシャーシ部品の要です。これらの部品は安全性を確保するために、強度と完璧なフィット感が必要です。CNC工作機械はこれらの部品の正確な設計を支援し、すべての部品が車の構造にしっかりとフィットすることを保証します。

高い品質を維持するために、企業はISO 9001:2015などの厳格な規則を遵守しています。また、超音波検査や浸透探傷試験などの試験を用いて、問題がないか確認しています。Foxsenのような信頼できるサプライヤーは、安全で耐久性のある自動車部品を製造するための良質な材料を提供しています。

板金はさまざまな方法で車を改良します。

部品の軽量化により燃料を節約し、電気自動車の走行距離を延ばすことができます。

より速い生産により、新しい車のデザインに対応できます。

これらの改善は、板金が自動車製造の成長にどのように貢献しているかを示しています。

航空宇宙構造物(航空機外皮、エンジン部品)

航空宇宙分野では、強度と軽量性を兼ね備えた部品に板金が使用されています。航空機の外板やエンジン部品は、過酷な条件に耐えながらも軽量であることが求められます。ハイドロフォーミングとスタンピングは、厳格な基準を満たす複雑な形状を高い精度で成形します。

陽極酸化処理はアルミニウム部品の強度を高め、錆を防ぎます。この処理により、航空機の機体などの部品の寿命が延び、修理の手間が減り、性能が向上します。

環境に優しいことも重要です。板金加工は廃棄物を削減し、エネルギーを節約します。これは、燃費の良いエンジンの製造といった環境目標の達成に貢献し、航空宇宙産業の二酸化炭素排出量削減にも貢献します。

建設資材(屋根材、HVACシステム)

建設業界では、板金は強度が高く有用な材料として使用されています。屋根パネルや空調システムがその代表例です。これらの製品は悪天候にも耐え、長期間の使用に耐えなければなりません。粉体塗装などのコーティングは、金属を錆から守り、外観を向上させます。

北米やアジア太平洋地域などの建設業の発展に伴い、板金需要が増加しています。大規模プロジェクトでは、強度と柔軟性を兼ね備えたこの素材が求められます。Foxsenのような企業は、現代の建物に最高品質の板金を提供しています。

板金はHVACシステムの効率も向上させます。軽量のダクトとパネルは建物の重量を軽減し、空気の流れを改善します。これによりエネルギーを節約し、環境に優しい建物の設計をサポートします。

ご存知ですか? アジア太平洋地域では、中国やインドなどの国の産業成長と政府プロジェクトにより、板金の使用が急速に増加しています。

民生用電子機器(筐体、フレーム)

板金は家電製品の製造において重要な役割を果たします。繊細な部品を保護する筐体やフレームに使用されます。これらの筐体は、コンピューター、携帯電話、家電製品などの機器の安全性を確保し、機器の良好な動作と長寿命化にも貢献します。

板金は強度がありながらも軽量なので、ポータブルデバイスに最適です。ノートパソコンやタブレットは、耐久性を損なうことなくスリムなデザインを実現できます。メーカーは板金をカスタマイズすることで、製品に個性的な外観を与えることができます。これにより、電子機器はスタイリッシュでありながら頑丈になります。

板金は工場や産業機械にも使用されています。例えば、生産ラインやロボットアームの電子機器を保護します。これらの筐体は、部品を埃、熱、損傷から保護します。また、過酷な環境下でも機械がスムーズに動作するのに役立ちます。以下に、板金の用途と利点をいくつかご紹介します。

板金製の筐体は、電子機器の熱管理にも役立ちます。ゲーム機やデスクトップパソコンは使用中に熱くなります。板金製のフレームには、熱を逃がすためのヒートシンクや通気口が備え付けられている場合があります。これにより、機器の動作がスムーズになり、寿命が長くなります。

ヒント:耐熱性、防錆性、そして柔軟な設計を可能にする素材を選びましょう。これらの特性が、電子機器の信頼性と魅力を高めます。

技術革新により、電子機器における板金の用途は進化しています。新しい設計には、より優れた熱制御とモジュール化機能が採用されています。これらの変化により、製品はより便利で環境に優しくなり、現代のニーズを満たすものとなっています。

現代の製造業における板金加工の利点

精度とカスタマイズ

板金加工は、高精度な部品の製造に役立ちます。ハイドロフォーミングやスタンピングといった手法により、常に正確な形状を成形できます。これにより、ミスが減り、材料の無駄も削減されます。

精密工具を使用する工場では、最大40%のコスト削減が可能です。材料の有効活用と作業時間の短縮により、高い品質を維持しながら経費を削減できます。売上の15~20%を占めることもある品質問題の解決コストも、これらの方法によって削減されます。

もう一つの大きなメリットはカスタマイズです。特別なニーズに合わせて設計を変更できます。これは自動車、飛行機、電子機器など、あらゆる用途に適しています。カスタムパーツは、競争の激しい市場において製品を際立たせるのに役立ちます。

費用対効果と材料効率

最新の板金工法は、コストと材料を節約します。薄い板金を使用することで、製品の強度を保ちながらコストを削減できます。「考えてみてください」というアイデアで、材料使用量を20%、エネルギー使用量を70%削減できます。

これらの環境に優しい方法は、利益の増加にもつながります。例えば、ハイドロフォーミングは軽量でありながら強度の高い部品を製造します。これにより廃棄物が削減され、エネルギーも節約できます。これらの方法は、地球環境とお客様の予算の両方に貢献します。

自動化とスマートテクノロジーの統合

自動化とスマートツールにより、板金加工のスピードと品質が向上します。機械は自身のパフォーマンスを追跡し、効率を維持します。自動化システムは、成形中に完璧な結果を得るために設定を調整します。

スマートツールは、機械の修理が必要な時期を予測し、故障を回避します。IoTは、機械がリアルタイムのニーズに合わせて変化することを可能にし、リソースを節約します。OEEなどの追跡ツールは、機械の稼働率を測定し、プロセスの改善に役立ちます。

より優れたシステムは、遅延を減らし、より賢明な選択を可能にします。自動化は生産をスピードアップし、品質を損なうことなく納期を守ります。これらのツールにより、板金加工は現代の製造業の進歩において重要な役割を果たすようになりました。

持続可能性と環境に優しい実践

今日の製造業において、持続可能性は非常に重要です。板金加工は、地球に優しいソリューションの創出に貢献します。環境に配慮した方法を用いることで、廃棄物の削減、エネルギーの節約、そして自然保護につながります。

材料廃棄物の削減

レーザー切断やハイドロフォーミングといった高度な技術は、廃棄物を削減します。これらの技術は、金属片を効率的に活用します。例えば、レーザー切断は、スクラップをほとんど残さずに正確な形状を成形します。これにより、材料を節約し、コストを削減できます。

ご存知ですか? 材料を賢く使用することで廃棄物を 30% 削減し、製造をより環境に優しくすることができます。

エネルギー効率

現代の機械は、板金加工時のエネルギー消費量を削減します。CNC技術により、機械は必要な時だけ稼働します。これにより電力が節約され、汚染も削減されます。電気自動車に搭載されているような軽量金属部品も、エネルギー消費量を削減します。

リサイクルと再利用

板金は簡単にリサイクルできます。古くなった部品や未使用の部品は、品質を損なうことなく溶かして再利用できます。リサイクルにより、新たな材料の必要性が減り、鉱山汚染も軽減されます。

グリーン目標の支援

持続可能な板金技術の採用は、地球規模の気候変動対策に貢献します。多くの企業がISO 14001などの環境認証を取得しています。これらの認証は環境への配慮を示すものであり、環境に配慮した顧客を引き付けます。

ヒント:まずは金属スクラップのリサイクルと省エネ機器の活用から始めましょう。小さな一歩が大きな変化につながります。

環境に優しい板金加工は、地球と企業の両方に貢献します。地球を守りながら成功するための賢い方法です。

板金加工における課題と将来動向

物質的な限界を克服する

板金の取り扱いは、材質の問題から難しい場合があります。金属の挙動を無視すると、部品が割れたり裂けたりする可能性があります。また、不適切な金属を選択すると、部品が弱くなったり、特定の用途に適さなくなったりすることもあります。

板金の微細な欠陥もまた問題です。これらの欠陥は通常の工具では見つけにくく、構造を弱める可能性があります。例えば、大きな板金では欠陥を検査するために複数のカメラが必要になります。光沢のある表面は反射光を発生させ、問題の発見を困難にします。また、高速生産ラインでは手作業による検査が困難になり、ミスの増加につながります。

金属の厚さによって、それぞれ異なる課題が生じます。1mm未満の薄い板は簡単に曲がったり反ったりする可能性があります。極薄板は加工コストが高くなります。1~6mmの板は加工が難しく、コストも高くなります。これらの問題を解決するには、より優れた検査ツールと柔軟なソリューションが必要です。

ヒント:作業を始める前に、必ず金属の厚さと特性を確認してください。そうすることで材料を節約し、仕上がりを向上させることができます。

技術の進歩への適応

板金業界は新たな技術の登場により急速に変化しています。ハイドロフォーミング、レーザー切断、3Dプリントといった手法により、作業のスピードと精度が向上します。これらのツールは、特殊な金型を必要とせずに複雑な形状を製作し、時間を節約するのに役立ちます。

顧客は今、ユニークなデザインと少量生産を求めています。柔軟な製造方法を採用することで、高い品質を維持しながらこれらのニーズに応えることができます。環境への配慮も重要です。エネルギー消費量が少なく、リサイクル可能な材料を使用する機械は、環境保護と業界規制の遵守に役立ちます。

自動化とAIの進化により、板金作業はよりスマートになっています。IoTを搭載した機械は、設定を瞬時に調整することで、より良い結果をもたらします。これらのツールは、スタンピングやハイドロフォーミングなどの作業を改善し、より簡単で信頼性の高いものへと導きます。

労働力の訓練とスキル開発

新たなテクノロジーの登場により、従業員は最新の機械を使いこなすための高度なスキルを身につける必要があります。研修プログラムは、従業員が最新のツールや手法を習得できるよう支援します。専門家による実践的なレッスンは、チームワークと問題解決能力を向上させます。

SMARTのような団体は、毎年数百万ドルを労働者研修に投入しています。国家職業訓練法に基づくプログラムは、労働者に新しいスキルを習得するための明確な道筋を提供します。これらのプログラムは、技術的な知識を習得するだけでなく、長期的なキャリアアップも提供します。

ご存知ですか?製造ミスの半分以上は、不適切な材料の選択が原因です。作業員に適切な材料の選び方を指導することで、こうしたミスを減らすことができます。

トレーニングへの投資は、ハイドロフォーミングやスタンピングといった新しいツールの扱いを従業員に習得させるのに役立ちます。これにより効率が向上し、将来の課題に備えることができます。

AIとロボット工学の新たなトレンド

AIとロボットは板金製造の方法を変革しています。これらのツールは、作業をよりスマートに、より迅速に、そしてより効率的にします。工場はより少ない労力で、より高品質な部品を生産できるようになります。

AIとロボット工学の重要なトレンド

品質チェックのためのAI

AIシステムは板金の欠陥を瞬時に検出します。カメラとセンサーが、人間が見逃しがちな微細な欠陥も検知します。これにより、すべての部品の高品質が確保されます。また、AIは問題を早期に警告することで、コストと時間を節約します。切断・成形用ロボット

ロボットは曲げ、打ち抜き、切断といった作業を行います。人間よりも速く、より正確に作業できます。例えば、レーザーを搭載したロボットアームは、微細な形状も容易に切断できます。これにより、生産速度が向上し、結果の一貫性も維持されます。機械メンテナンスのためのAI

AIツールは機械を監視し、修理が必要になるタイミングを予測します。これにより、突然の故障を防ぎ、作業の進捗状況を維持できます。問題を早期に解決することで、時間とコストの両方を節約できます。

ご存知ですか? 人工知能 は機械のダウンタイムを 30% 削減し、工場の効率を高めます。

AIとロボットが板金作業を支援する方法

AIとロボットはカスタム設計も可能にします。機械は様々なプロジェクトに合わせて特殊な部品を製造するようにプログラムできるため、顧客のニーズを満たし、競争力を維持するのに役立ちます。

ヒント:品質チェックにはAI、単純な作業にはロボットを活用するなど、小規模な導入から始めましょう。成果が見えてきたら、導入を増やしていきましょう。

これらのツールを活用することで、今日の急速に変化する製造業界で優位に立つことができます。AIとロボットは、板金作業をよりスマートに、より速く、より信頼性の高いものにします。

板金加工は今日の製造業において非常に重要です。自動車や航空機の部品を、正確かつ迅速に、そして独創的に製造するのに役立ちます。新たなトレンドは、板金工具市場が急速に成長していることを示しています。これは、より優れた機械と、より軽量で省エネな材料への需要によるものです。発展途上国では、工場建設において板金の使用が増えています。技術の進歩に伴い、板金はモノづくりの方法を変革し続け、常に前進する世界のニーズに応えていくでしょう。

よくある質問

板金加工とは何ですか?

板金加工は、平らな金属板を有用な製品へと変化させます。切断、成形、接合、仕上げといった工程を駆使し、自動車、飛行機、建物などの強固で精密な部品を作り上げます。

レーザー切断とプラズマ切断の違いは何ですか?

レーザー切断は、レーザービームを用いて、きれいで精緻な切断を実現します。材料の無駄が少なく、繊細なデザインに適しています。プラズマ切断は、高温のプラズマを用いて厚い金属を高速に切断しますが、精度は劣ります。それぞれの切断方法は、それぞれ異なる用途に適しています。

製造業でハイドロフォーミングが使用されるのはなぜですか?

ハイドロフォーミングは、高圧流体を用いて強度と軽量性を兼ね備えた部品を成形します。複雑な形状を成形しながら材料を節約できます。この方法は、精度と効率性に優れているため、自動車や航空機の製造で広く採用されています。

板金は再利用できますか?

はい、板金は簡単にリサイクルできます。古い部品を溶かして新しい部品にすることで、品質を損なうことなくリサイクルできます。リサイクルは資源の節約、廃棄物の削減、そして環境に優しい製造業の推進につながります。

板金加工を最も多く利用している業界はどれですか?

自動車、航空機、建築、電子機器産業は板金に依存しています。板金は、現代の製品に求められる、強度、軽量性、そしてカスタムメイドの部品を製造します。