カスタム シート 金属 エンクロージャ ヘルプ 守る 部品 で 多くの 産業. これら 含む エレクトロニクス そして 工業用 機械. 彼らは は もっと よりも ただ カバー. 彼らは ヘルプ 部品 仕事 良い で 違う 条件. 彼らの 品質 依存する の上 正確な 曲げ そして 溶接 の その 金属. これ は なぜ 注意深い 金属 仕事 は それで 重要. それ 作る その エンクロージャ 強い, 長さ-永続的な, そして その通り その 右 サイズ.

作る これら エンクロージャ かかる いくつかの 手順. それぞれ ステップ 保証する 彼らは は 強い, 正確な, そして フィット 彼らの 目的. による 続く これら 手順, I できる 作る エンクロージャ それ 仕事 良い そして 最後 a 長さ 時間.

鍵 まとめ

カスタム シート 金属 エンクロージャ 保つ 部品 安全 で 多くの 産業.

知ること 何 は 必要 役立つ デザイン エンクロージャ のために 特定の 用途.

キャド ソフトウェア 作る 設計 もっと早く そして 作成する ちょうど デジタル モデル.

ピッキング その 右 材料 保証する 強さ, 軽さ, そして 耐久性.

テスト そして 検査 作る もちろん エンクロージャ 会う 基準 そして 仕事 良い.

デザイン そして 仕様 のために カスタム 金属 エンクロージャ

理解 応用 要件

いつ 作る カスタム シート 金属 エンクロージャ, I 初め 学ぶ 何 彼らは’再 のために. それぞれ 囲い もっている a 仕事, それで その デザイン しなければならない マッチ どこ そして どうやって それ’s 使用済み. のために 例, I 一度 働いた の上 エンクロージャ のために 緑 技術. 彼らは 持っていた に フィット 内部 グラスファイバー ハウジング そして ハンドル 重い 使用 で 燃料 駅. その デザイン 必要 きつい フィット, そして リベット だった 使用済み その代わり の 溶接 のために 強さ. これら ニーズ 影響を受ける すべて, のように その 材料 そして どうやって それ だった 建てられた.

作成 キャド デザイン のために シート 金属 囲い

後 知っている その ニーズ, I 作成する デザイン 使用して キャド ソフトウェア. キャド 役立つ 自分 見る その 囲い そして チェック もし それ’s 右. I 使用 ちょうど 測定値 に 作る a デジタル モデル. これ モデル ショー 詳細 のように 穴 のために ワイヤー そして 斑点 に 添付する 部品. で フォクセン, キャド 作る 設計 カスタム エンクロージャ もっと早く そして より簡単に. これ ステップ 保証する その 囲い 作品 良い そして 見た目 良い あまりにも.

プロトタイピング そして デザイン 検証

プロトタイピング は 鍵 いつ 設計 カスタム エンクロージャ. それ しましょう 自分 テスト その デザイン 前に 作る 多くの. 速い 方法 のように レーザ 切断 そして 曲げ ヘルプ 自分 作る プロトタイプ 素早く. これら テスト 見せる 問題 早い, それで I できる 修理 彼ら 速い. のために 例:

素早い プロトタイピング 保存 時間 で 発達.

高度な ツール 作る プロトタイプ もっと早く.

発見 問題 早い 速度 上 その プロセス.

で フォクセン, I 使用 プロトタイプ に 確保する 毎 囲い は トップ 品質. これ ステップ 保存 時間 そして 保証する その ファイナル 製品 作品 完璧に.

材料 選択 のために カスタム シート 金属 エンクロージャ

要因 影響を与える 材料 選択

ピッキング その 右 材料 は とても 重要 で 金属 仕事. I 考える について もの のように 強さ, 重さ, そして 価格. のために 例, 屋外 エンクロージャ 必要 材料 それ ドン’t さび. 屋内 もの かもしれない 集中 もっと の上 見た目 または 節約 お金. その 環境 問題 あまりにも. 熱 または 水分 できる 変化 どうやって 材料 実行する.

研究 見せる どうやって 産業 選ぶ 材料. のために 例:

これら 研究 ヘルプ 自分 見る どうやって 産業 選ぶ 材料 のために 彼らの ニーズ.

一般 材料 で 精度 金属 製造

I 頻繁 使用 材料 のように ステンレス 鋼鉄, アルミニウム, そして 銅. それぞれ もっている 特別 利点. ステンレス 鋼鉄 しない’t さび そして は 素晴らしい のために 医学 ツール. アルミニウム は ライト そして 作品 良い で 飛行機 そして 通信. 銅 運ぶ 電気 良い, それで それ’s 良い のために 電気 部品.

ここ’s a 単純 比較:

これ テーブル 役立つ 自分 素早く マッチ 材料 に 彼らの 用途.

マッチング 材料 プロパティ に 応用 ニーズ

マッチング 材料 に 彼らの 仕事 かかる 注意深い 考え. I チェック もの のように 強さ, さび 抵抗, そして 導電性. のために 例, いくつかの 材料 は 作った のために 特別 用途, のように 熱 シンク または 軽量 カバー.

I 使用 数字 に 測定 どうやって 材料 実行する. これ 作る もちろん その 囲い する その 仕事 良い. のために 例:

強い 材料 は 良い のために 工場.

ライト 材料 保存 の上 配送 コスト.

さび-証拠 材料 最後 より長い 外.

による 選択する その 右 材料 のために その 仕事, I 作る もちろん 毎 囲い 作品 その 最高.

切断 そして シェーピング で 精度 金属 製造

切断 そして 成形 は 鍵 手順 で 作る カスタム シート 金属 エンクロージャ. これら 手順 決める その サイズ, フィット, そして 品質 の その 囲い. I 使用 高度な ツール に 作る もちろん その 仕事 は 正確な そして 速い.

切断 テクニック (レーザ 切断, CNC パンチ, ウォータージェット 切断)

切断 は その 初め ステップ で 成形 金属 シート. I 使用 三つ 主要 方法: レーザ 切断, CNC パンチ, そして ウォータージェット 切断. それぞれ 方法 もっている その 自分の 利点, そして I 選ぶ その 最高 1つ のために その 仕事.

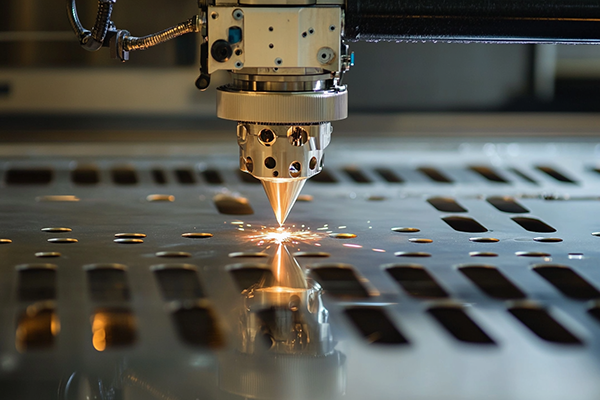

レーザ 切断: A 強い レーザ ビーム カット 金属 と 高い 正確さ. それ’s 素晴らしい のために 詳細な デザイン そして 小さい 穴. I 使用 それ のために パターン または きつい スペース で エンクロージャ.

CNC パンチ: これ 用途 a コンピューター-ガイド付き 機械 に パンチ 形状 または 穴. それ’s 最高 のために 繰り返し パターン または いつ スピード は 必要.

ウォータージェット 切断: A 高い-プレッシャー 水 ストリーム と グリット カット 金属 それなし 熱. それ’s 理想的 のために 金属 それ できる’t ハンドル 熱.

これら 方法 作成する スムーズ エッジ そして ちょうど サイズ, どれの は 重要 のために 品質 製造.

曲げ そして 形にする 方法 のために カスタム 金属 エンクロージャ

切断後、曲げ加工や成形加工を施して最終的なデザインに仕上げます。この工程で、平らな板材が実用的な筐体へと変化します。

プレスブレーキなどの機械を使って金属を直角に曲げます。材料の厚さや曲げのニーズに合わせて調整するには、計画が重要です。例えば:

厚さのわずかな変化が曲げ精度に影響を与える可能性があります。±0.006インチのわずかな変化でも、±4度の角度誤差が生じる可能性があります。

曲げ許容度は、曲げのための追加の長さを追加することで正しい角度を取得するのに役立ちます。

金属の種類も重要です。曲げるのに力が必要な金属もあれば、成形しやすい金属もあります。それぞれの素材に合わせて調整することで、筐体が正しく作られていることを確認しています。

成形時の精度確保

金属を成形する際には精度が非常に重要です。わずかなミスでも筐体のフィット感や機能を損なう可能性があります。私はすべての精度を保つために、厳格なルールに従っています。例えば:

これらのルールは、すべての部品が完璧にフィットするようにするために役立ちます。また、成形後には各部品が設計通りであることを確認するために検査を行います。こうした丁寧な作業により、カスタムメイドの板金筐体は高品質で信頼性の高いものとなっています。

カスタム電子機器筐体の組み立て

組み立て工程では、すべての部品を接合して、実際に機能するカスタム電子機器筐体を製作します。この工程により、筐体の強度と目的への適合性が確保されます。部品の接合には、溶接、リベット接合などの手法を用います。これらの手法はいずれも、筐体の堅牢性と信頼性を高めるのに役立ちます。

板金筐体組立における溶接技術

溶接は金属部品を接合する信頼できる方法です。強固な接合部を形成し、耐久性が高く、過酷な条件にも耐えます。カスタム電子機器筐体の製造においては、スマクナ(全米板金・空調設備業者協会)の規則に従っています。これらの規則により、溶接が業界基準を満たし、良好な結果が得られることが保証されます。

私はTIG(タングステン不活性ガス)溶接とMIG(金属不活性ガス)溶接を使用しています。TIG溶接は精度が高く、薄い金属に適しています。MIG溶接はより速く、厚い板に適しています。どちらの溶接方法も、筐体を頑丈にする、きれいで強固な溶接部を作り出します。

ヒント:溶接前に金属をきれいにすることは非常に重要です。汚れや油脂は溶接を台無しにする可能性があります。

SMACNAのガイドラインはANSI(米国規格協会)によって承認されています。つまり、私が使用する溶接方法は世界中で信頼されているということです。

リベット接合およびその他の接合方法

溶接が必ずしも最善の選択肢ではない場合もあります。リベット接合は、熱によって繊細な部品が損傷する可能性がある場合に有効です。リベットは熱を使わずに部品を接合します。例えば、私は梱包プロジェクトでインパクトリベット接合を使用しました。この方法により、材料の無駄を22%から2%に削減できます。

私が使っているもう一つの方法はオービタルフォーミングです。この方法は、必要な力が少なく、部品のフィット感が向上します。精度が求められる作業や材料への負担が少ない作業に最適です。

これらの方法の簡単な比較は次のとおりです。

これらの方法により、各エンクロージャを組み立てる最適な方法を選択できます。

カスタム金属筐体の構造的完全性の確保

筐体の強度を確認することは非常に重要です。過酷な条件に耐えられるかどうかを確認するためにテストを実施しています。これらのテストで弱点を見つけ出し、筐体が基準を満たしていることを確認します。

私が使用するテストには、振動、熱衝撃、塩水噴霧腐食試験などがあります。これらのテストは、筐体がさまざまな環境でどのように機能するかを示します。

私が行うテストの例を以下に示します。

砂塵試験

熱衝撃試験

湿度テスト

振動試験

塩水噴霧腐食試験

組み立ての際には、正確さを保つために厳格なルールを守っています。例えば、部品の位置や角度をチェックして、ミスを防いでいます。

これらの手順に従うことで、すべてのカスタム電子筐体が強力で信頼性が高く、その用途に即したものになることを保証できます。

板金筐体の表面仕上げ

金属製の筐体をより良くするためには、表面仕上げが重要です。筐体の寿命を延ばし、錆を防ぎ、見た目も美しくします。私は、筐体がどこでどのように使用されるかを考慮して、適切な仕上げを選びます。

仕上げの種類(粉体塗装、メッキなど)

用途によって異なる仕上げが用いられます。私のお気に入りは粉体塗装です。粉体塗装は、傷や錆を防ぐ、強く滑らかな層を作ります。電気めっきは、導電性を高めたり、錆を防いだりするために薄い金属層を追加します。

過酷な条件では、アルマイト加工を施します。これによりアルミニウムが強化され、保護層が追加されます。ブラッシュ仕上げはモダンでスタイリッシュな印象を与えます。それぞれの仕上げには目的があり、用途に合わせて最適なものを選びます。

筐体をより強固で錆びにくいものにする

筐体は強度と耐損傷性が求められます。私は水、化学薬品、熱から保護する仕上げ材を使用しています。粉体塗装は紫外線と錆を防ぐため、屋外での使用に最適です。亜鉛メッキは鋼板に亜鉛をコーティングすることで錆を防ぎます。

仕上げが過酷な条件下でも機能することを確認するために、私は仕上げをテストします。塩水噴霧試験では、錆びに対する耐性を検査します。これらの試験により、筐体が長年にわたって堅牢性を維持できることが保証されます。

エンクロージャの見栄えを良くする

筐体の見た目も重要です。私は、清潔感がありプロフェッショナルに見える仕上げを採用しています。マット仕上げはシンプルな印象を与え、光沢仕上げは輝きを与えます。

色も重要です。粉体塗装は、ブランディングやデザインに様々な色の選択肢を提供します。私はお客様と相談しながら、お客様のアイデアに合った仕上げを選びます。そうすることで、筐体の見た目と機能性が高まります。

精密金属加工における品質保証

検査および試験方法

品質管理は、入念な検査とテストから始まります。原材料がニーズを満たしているかどうかを確認します。製造段階では、初期段階で不具合がないか確認します。製品が完成したら、正常に動作するかテストを行います。

品質をチェックするために、次の方法を使います。

ストレス テストでは、筐体が圧力に耐えられるかどうかを確認します。

顕微鏡は目に見えない小さな欠陥を見つけます。

振動テストでは、実際の状況でどのように機能するかを示します。

ISO 9001:2015は、国際的なルールに従うのに役立ちます。改善と高い基準の達成に重点を置いています。このシステムは、変化に適応し、信頼性の高い製品を作るのに役立ちます。

ヒント: 製造中にチェックすると、ミスが減り、時間が節約されます。

業界標準への準拠の確保

カスタムの板金筐体では、業界のルールに従うことが非常に重要です。サイズ制限についてはISO 2768、正確な形状についてはASME Y14.5などの規格を採用しています。これらのルールは、製品の精度と一貫性を確保するのに役立ちます。

市場によってルールは異なります。例えば、ヨーロッパでは製品がEUの安全品質法に準拠する必要があります。これらのルールを常に最新の状態にしておくことで、エンクロージャがどこでも確実に機能するようになります。

私が従う主な基準は次のとおりです。

ディン 6930: 打ち抜き金属部品をカバーします。

ANSI ガイドライン: 安全性と優れた品質を保証します。

ISO ベンチマーク: 信頼性に関するグローバル ルールを設定します。

納品前の最終品質チェック

製品を出荷する前に、品質を確保するための最終チェックを行います。デザインに合わせてサイズ、仕上げ、組み立てを確認します。また、耐久性を確保するために、強度と耐錆性もテストします。

認定プロセスには次の手順が含まれます。

現在の方法を確認し、作業員をトレーニングします。

ルールに従ったシステムの構築。

認定団体による監査に合格。

認定資格を定期的に改善および更新します。

これらの手順により、すべての筐体が最高品質であることが保証されます。品質に重点を置くことで、長持ちし、優れた機能性を備えた製品をお届けしています。

カスタムメイドの金属製筐体の製造には、設計、材料の選定、切断、成形、部品の組み立て、仕上げなど、多くの慎重な工程が必要です。各工程を通して、筐体が確実に機能することが保証されます。精度と高品質な製品の製造は非常に重要です。これにより、筐体は長寿命化し、航空機、電子機器、グリーンエネルギーなどの産業で優れた性能を発揮します。

世界の板金市場は、これがどれほど重要であるかを物語っています。2024年には189億3000万ドルに達し、2032年には255億1000万ドルに成長すると予想されています。この成長は、これらの筐体が多くの分野でどれほど有用であるかを示しています。細部と品質にこだわることで、問題を解決し、長持ちする製品を生み出しています。

よくある質問

カスタムの板金筐体を使用する業界はどれですか?

これらのエンクロージャは、電子機器、航空宇宙、医療機器、グリーンエネルギーなど、多くの分野で使用されています。過酷な環境下でも部品を安全かつ長持ちさせ、その柔軟性により、様々な業界で重要な役割を果たしています。

製造時に精度を確保するにはどうすればよいでしょうか?

レーザーカッターやCNCツールといった高度な機械を使用しています。これらの機械は、正確なサイズと形状を作るのに役立ちます。また、すべての部品が設計通りであることを確認するために、検査も行っています。

屋外の囲いに最適な素材は何ですか?

屋外での使用には、ステンレス鋼と亜鉛メッキ鋼が最適です。錆びにくく、悪天候にも耐えられます。粉体塗装を施すことで、さらに保護性能が向上し、長持ちします。

カスタムエンクロージャをすぐに作成できますか?

はい、レーザーカットや曲げといった高速な方法を使っています。これらの工程により、品質を損なうことなく工程を短縮できます。早期にテストを行うことで、問題を迅速に解決し、納期通りに仕上げることができます。

カスタム仕上げは高価ですか?

必ずしもそうとは限りません。粉体塗装は強度が高く、費用も手頃です。電気めっきはコストは高くなりますが、導電性が向上します。お客様のご予算とニーズに合った仕上げをお選びいただけるようお手伝いいたします。